№жДЈЙъІъәНУРР§»ШКХКЗҪөөНРВДЬФҙіөіЙұҫНҫҫ¶

Кұјд:2014-04-09 09:46АҙФҙ:cbcu ЧчХЯ:ИХ№в

өг»ч:

ҙО

РВДЬФҙЖыіөТтЖдҪЪДЬәН»·ұЈөДМШРФұ»ҝҙәГЈ¬ө«ЖдёЯ¶о№әЦГјЫёсОЮТЙіЙОӘЧи°ӯРВДЬФҙЖыіөІъТө»ҜөДЦШТӘХП°ӯЎЈТөДЪИЛКҝИПОӘЈ¬іэБЛёДЙЖ¶ҜБҰөзіШМеПөәНК№УГКЩГьНвЈ¬КөПЦ¶ҜБҰөзіШ№жДЈ»ҜЙъІъәН»ШКХЧКФҙ»ҜЈ¬КЗҪөөНРВДЬФҙЖыіөіЙұҫөДУРР§Нҫҫ¶ЎЈ

РВДЬФҙЖыіөјЫёсЦ®ёЯФҙУЪ¶ҜБҰөзіШ

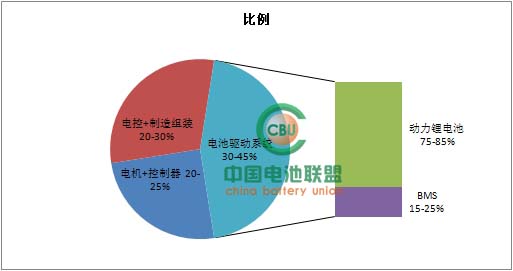

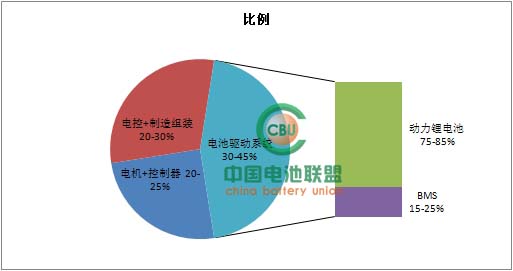

ҙУРВДЬФҙЖыіөөДіЙұҫ№№іЙҝҙЈ¬өзіШЗэ¶ҜПөНіХјҫЭБЛРВДЬФҙЖыіөіЙұҫөД30-45%Ј¬¶ш¶ҜБҰп®өзіШУЦХјҫЭөзіШЗэ¶ҜПөНіФј75-85%өДіЙұҫ№№іЙЎЈ

ҫЭНіјЖКэҫЭПФКҫЈ¬ДҝЗ°№ъДЪөДБЧЛбМъп®өзіШКЫјЫФјФЪ3-4ФӘ/WhЈ¬ГМЛбп®әНИэФӘІДБПөзіШФјФЪ4-5ФӘ/WhЎЈҝјВЗІ»Н¬АаРНРВДЬФҙЖыіөөДөзіШИЭБҝЈ¬ІеөзКҪ»мәП¶ҜБҰЖыіөөДөзіШИЭБҝКЗ10-16KWhЈ¬ҙҝөз¶ҜЖыіөөДөзіШИЭБҝ24-60KWhЈ¬ҙҝөз¶Ҝҙу°НөДөзіШИЭБҝТ»°гКЗ200-400KwhЈ¬¶ФУҰөзіШКЫјЫФЪ3-5НтФӘЎў7-18НтФӘәН60-120НтФӘЛ®ЖҪЈ¬ИзҙЛёЯ°әөДөзіШјЫёсКЗРВДЬФҙЖыіөјЫёсҫУёЯІ»ПВөДЦчТӘФӯТтЎЈ

ҫЭНіјЖКэҫЭПФКҫЈ¬ДҝЗ°№ъДЪөДБЧЛбМъп®өзіШКЫјЫФјФЪ3-4ФӘ/WhЈ¬ГМЛбп®әНИэФӘІДБПөзіШФјФЪ4-5ФӘ/WhЎЈҝјВЗІ»Н¬АаРНРВДЬФҙЖыіөөДөзіШИЭБҝЈ¬ІеөзКҪ»мәП¶ҜБҰЖыіөөДөзіШИЭБҝКЗ10-16KWhЈ¬ҙҝөз¶ҜЖыіөөДөзіШИЭБҝ24-60KWhЈ¬ҙҝөз¶Ҝҙу°НөДөзіШИЭБҝТ»°гКЗ200-400KwhЈ¬¶ФУҰөзіШКЫјЫФЪ3-5НтФӘЎў7-18НтФӘәН60-120НтФӘЛ®ЖҪЈ¬ИзҙЛёЯ°әөДөзіШјЫёсКЗРВДЬФҙЖыіөјЫёсҫУёЯІ»ПВөДЦчТӘФӯТтЎЈ

өзіШіЙұҫҪөөНЦ®В·Јә№жДЈ»ҜәН»ШКХЧКФҙ»ҜПИРР

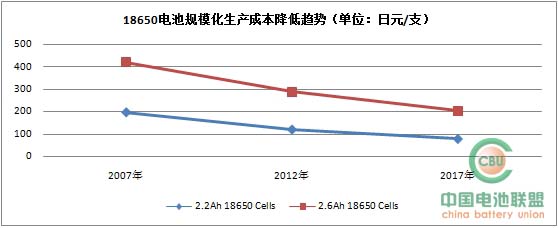

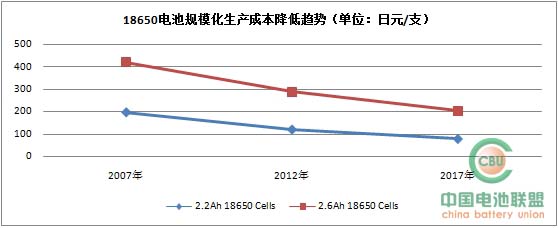

іэБЛөзіШМеПөёДЙЖәНК№УГКЩГьМбЙэҙшАҙіЙұҫҪөөННвЈ¬өұЗ°ЦчТӘөДҪөіЙұҫ·Ҫ°ёКЗ№жДЈ»ҜәН»ШКХЧКФҙ»ҜЎЈТФИ«ЗтРВДЬФҙЖыіөЧоОӘіЙ№ҰөДЖуТөМШЛ№АӯАҙҝҙЈ¬ЖдК№УГ18650ФІЦщөзіШТт№жДЈА©ҙуҙУ2007ДкөҪ2012ДкіЙұҫФјПВҪөБЛ40%ЧуУТЎЈ

¶ҜБҰп®өзіШФЩАыУГЈәөзіШіЙұҫҪөөНөДРВВ·ҫ¶

¶ҜБҰп®өзіШФЩАыУГЈәөзіШіЙұҫҪөөНөДРВВ·ҫ¶

¶ҜБҰп®өзіШФЩАыУГКЗЦёҪйУЪРВДЬФҙЖыіөәН¶ҜБҰп®өзіШЧКФҙ»ҜөДЦРјд»·ҪЪЈ¬НЁ№э¶ФЖыіөК№УГәуөД¶ҜБҰөзіШҪшРРІрҪвЎўјмІвәН·ЦАаәуөД¶юҙОК№УГЈ¬КөПЦ¶ҜБҰөзіШМЭј¶Ј¬ҙУ¶шКөПЦ¶ҜБҰөзіШ30-60%өДіЙұҫҪөөНДҝөДЎЈТ»°гАҙЛөЈ¬РВДЬФҙЖыіө¶Ф¶ҜБҰп®өзіШұЁ·ПөДұкЧјКЗөзіШИЭБҝөНУЪ80%Ј¬Из№ыКЈУаИЭБҝ»№ФЪ70-80%өзіШЦұҪУҪшРРЧКФҙ»Ҝ»ШКХКЗј«ҙуөДАЛ·СЈ¬ЧцәГ¶ҜБҰп®өзіШФЩАыУГ¶ФөзіШіЙұҫөДҪөөНУИОӘЦШТӘЎЈ

№ъјТХюІЯЦ§іЦ¶ҜБҰп®өзіШФЪАыУГөДІъТө»ҜМҪЛчЎЈ2012Дк7ФВіцМЁөДЎ¶ҪЪДЬУлРВДЬФҙЖыіөІъТө·ўХ№№ж»®(2012—2020Дк)Ў·ГчИ·Мбіц“ЦЖ¶Ё¶ҜБҰөзіШ»ШКХАыУГ№ЬАн°м·ЁЈ¬ҪЁБў¶ҜБҰөзіШМЭј¶АыУГәН»ШКХ№ЬАнМеПөЈ¬ГчИ·ёчПа№Ш·ҪөДФрИОЎўИЁАыәНТеОсЎЈТэөј¶ҜБҰөзіШЙъІъЖуТөјУЗҝ¶Ф·ПҫЙөзіШөД»ШКХАыУГЈ¬№ДАш·ўХ№ЧЁТө»ҜөДөзіШ»ШКХАыУГЖуТөЎЈ”№ъјТҙУ№ж»®ІгГжёш¶ҜБҰөзіШФЩАыУГМṩБЛ·ҪПтЎЈ

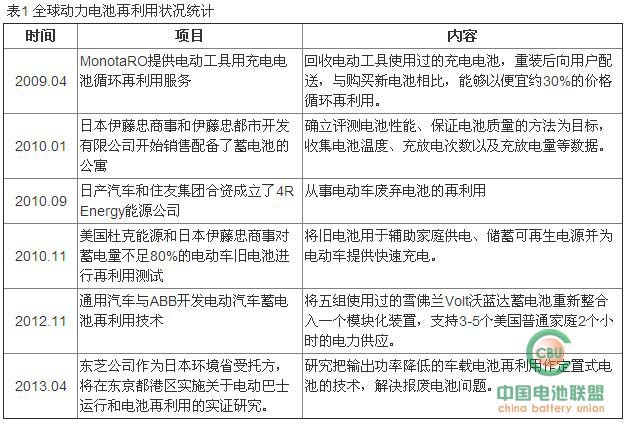

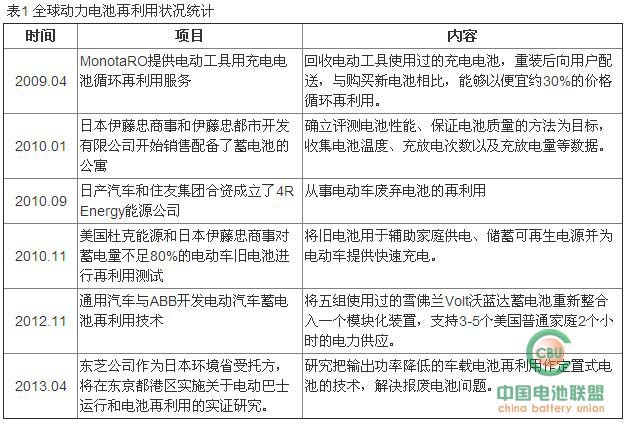

РВДЬФҙЖыіө¶ҜБҰп®өзіШФЩАыУГБмУтЦчТӘГйЧјICTБмУтЎўјТНҘТФј°ҝЙФЩЙъДЬФҙ·ўөзҙўДЬөИБмУтЎЈЛдИ»¶ҜБҰп®өзіШФЩАыУГКөјщФЪ№ъДЪ»№ОҙҝӘХ№Ј¬ө«КЗФЪИХұҫЎўГА№ъТСҫӯУР¶аДкөДКҫ·¶ҫӯСйЎЈИХә«ҙУРВДЬФҙЖыіө·ўХ№ТБКјҫНҝӘКјЧЕБҰ¶ҜБҰөзіШФЩАыУГөДСРҫҝЈ¬ХвР©З°ЖЪСРҫҝ№ӨЧчёшОТ№ъҝӘХ№өзіШФЩАыУГСРҫҝМṩБЛәЬәГөДҪијшЎЈ

¶а·ҪәПЧчҪЁБўРВРНөД¶ҜБҰп®өзіШФЩАыУГЙМТөДЈКҪ

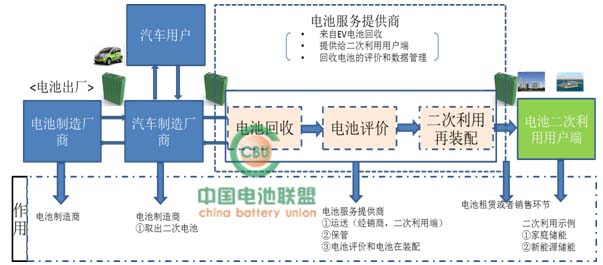

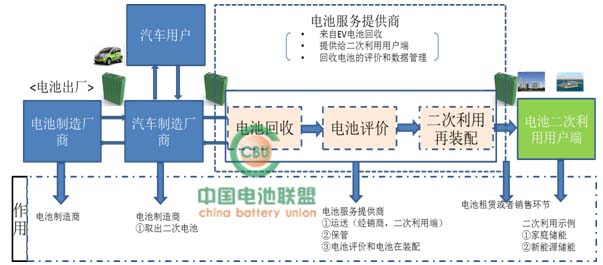

¶ҜБҰп®өзіШФЩАыУГЙМТөДЈКҪРиТӘҪЁБў¶а·ҪГжөДәПЧч»ъЦЖЎЈКЧПИКЗ¶ҜБҰп®өзіШөД»ШКХРиТӘЧсСӯ“ЛӯЦЖФмЛӯ»ШКХ”ФрИОМеЦЖЈ¬НЁ№эНЖРР»ШКХФрИОЦЖҪЁБў»ШКХАыУГНшВзЈ¬ұЈЦӨФЩАыУГөзіШАҙФҙЎЈФЩАыУГәЛРДЦчТӘ°ьАЁөзіШ»ШКХЎўөзіШЖАјЫәН¶юҙОФЩЧ°ЕдАыУГөИ»·ҪЪЈ¬УЙУЪФЩ»ШКХәНРВДЬФҙЖыіөФЛУӘЦРөДөзіШФЛУӘЙМГЬЗРПа№ШЈ¬ҪЁТйУЙФЛУӘЙМЎўЖыіөі§әНөзіШЖуТөәПЧКҪЁБўөзіШ·юОсДЈҝйЈ¬іРөЈ¶ҜБҰп®өзіШөДФЩАыУГТөОсЈ¬¶ФФЩЧ°ЕдөзіШҝЙТФҝјВЗНЁ№эөзіШЧвБЮ»тХЯБгКЫөИ·ҪКҪУҰУГФЪЦХ¶ЛҝН»§ЙПЎЈ

¶ҜБҰп®өзіШФЩАыУГЦХ¶ЛЦчТӘГйЧјјТНҘҙўДЬЎўөкЖМЎўРВДЬФҙ·ЦІјКҪ·ўөзЎў·АФЦҫЭөгТФј°НЁС¶»щХҫУҰУГөИБмУтЎЈҙўДЬБмУтУҰУГ¶ФДЬБҝГЬ¶ИөДТӘЗуІ»ёЯЈ¬ө«КЗ¶ФСӯ»·КЩГьәНјЫёсТӘЗуПа¶ФҪПОӘҝБҝМЈ¬ҝјВЗөзіШ»ШКХЎўЧӘ»»ј°ФЛКдөИ¶аЦШіЙұҫЈ¬іөУГ·ПҫЙөзіШКөјКөД»ШКХјЫЦөҪ«І»өҪРВөзіШіЙұҫөД10%Ј¬ФЪјЫёсЙПҝЙТФВъЧгҙўДЬөДТӘЗуЈ¬ө«КЗСӯ»·КЩГьөДСйЦӨ»№РиТӘФЪөзіШЙијЖКұУиТФҝјВЗЈ¬ұЈЦӨФЪҙўДЬАыУГ»·ҪЪөДКЩГьТӘЗуЎЈ

¶ҜБҰп®өзіШФЩАыУГЦХ¶ЛЦчТӘГйЧјјТНҘҙўДЬЎўөкЖМЎўРВДЬФҙ·ЦІјКҪ·ўөзЎў·АФЦҫЭөгТФј°НЁС¶»щХҫУҰУГөИБмУтЎЈҙўДЬБмУтУҰУГ¶ФДЬБҝГЬ¶ИөДТӘЗуІ»ёЯЈ¬ө«КЗ¶ФСӯ»·КЩГьәНјЫёсТӘЗуПа¶ФҪПОӘҝБҝМЈ¬ҝјВЗөзіШ»ШКХЎўЧӘ»»ј°ФЛКдөИ¶аЦШіЙұҫЈ¬іөУГ·ПҫЙөзіШКөјКөД»ШКХјЫЦөҪ«І»өҪРВөзіШіЙұҫөД10%Ј¬ФЪјЫёсЙПҝЙТФВъЧгҙўДЬөДТӘЗуЈ¬ө«КЗСӯ»·КЩГьөДСйЦӨ»№РиТӘФЪөзіШЙијЖКұУиТФҝјВЗЈ¬ұЈЦӨФЪҙўДЬАыУГ»·ҪЪөДКЩГьТӘЗуЎЈ

¶ҜБҰп®өзіШФЩАыУГөД»щҙЎСРҫҝКЗөзіШФЩАыУГІъТө·ўХ№өД№ШјьЈ¬РиТӘХюё®ІҝГЕХыәПЧКФҙНЖҪшФЩ»ШКХКҫ·¶№ӨіМКөјщЎЈУЙУЪОТ№ъРВДЬФҙЖыіөІъТөБҙМхЦРёчЧФОӘХҪөДМ¬КЖЈ¬іөЖуЎўөзіШЖуТө»тХЯФЛУӘЙМЦч¶ҜЗЈН·ҙУКВөзіШФЩАыУГөДСРҫҝҫЯУРҪПҙуөДДС¶ИЈ¬НЁ№эХюё®ЧйЦҜКҫ·¶№ӨіМНЖҪшОТ№ъ¶ҜБҰөзіШФЩАыУГөДұкЧјҪЁБўәНУҰУГКөјщУИОӘЦШТӘЎЈҙЛНвЈ¬ОТ№ъҙУ°ВФЛ»бЎўКАІ©»бТФј°ёчөШЧоФзФЛУӘөДКҫ·¶ПоДҝөДРВДЬФҙЖыіөөзіШЦрҪҘҪшИлМФМӯЖЪЈ¬ИзәОҪбәПХвР©МФМӯөзіШҪшРРФЩАыУГУҰУГКөјщТІёьОӘЖИЗРЎЈ

(ФрИОұајӯЈәadmin)

РВДЬФҙЖыіөјЫёсЦ®ёЯФҙУЪ¶ҜБҰөзіШ

ҙУРВДЬФҙЖыіөөДіЙұҫ№№іЙҝҙЈ¬өзіШЗэ¶ҜПөНіХјҫЭБЛРВДЬФҙЖыіөіЙұҫөД30-45%Ј¬¶ш¶ҜБҰп®өзіШУЦХјҫЭөзіШЗэ¶ҜПөНіФј75-85%өДіЙұҫ№№іЙЎЈ

Нј1 РВДЬФҙЖыіөіЙұҫ№№іЙ

өзіШіЙұҫҪөөНЦ®В·Јә№жДЈ»ҜәН»ШКХЧКФҙ»ҜПИРР

іэБЛөзіШМеПөёДЙЖәНК№УГКЩГьМбЙэҙшАҙіЙұҫҪөөННвЈ¬өұЗ°ЦчТӘөДҪөіЙұҫ·Ҫ°ёКЗ№жДЈ»ҜәН»ШКХЧКФҙ»ҜЎЈТФИ«ЗтРВДЬФҙЖыіөЧоОӘіЙ№ҰөДЖуТөМШЛ№АӯАҙҝҙЈ¬ЖдК№УГ18650ФІЦщөзіШТт№жДЈА©ҙуҙУ2007ДкөҪ2012ДкіЙұҫФјПВҪөБЛ40%ЧуУТЎЈ

Нј2 №жДЈ»ҜЙъІъөзіШјЫёсҪөөНЗчКЖЈЁТФ18650өзіШОӘАэЈ©

¶ҜБҰп®өзіШФЩАыУГКЗЦёҪйУЪРВДЬФҙЖыіөәН¶ҜБҰп®өзіШЧКФҙ»ҜөДЦРјд»·ҪЪЈ¬НЁ№э¶ФЖыіөК№УГәуөД¶ҜБҰөзіШҪшРРІрҪвЎўјмІвәН·ЦАаәуөД¶юҙОК№УГЈ¬КөПЦ¶ҜБҰөзіШМЭј¶Ј¬ҙУ¶шКөПЦ¶ҜБҰөзіШ30-60%өДіЙұҫҪөөНДҝөДЎЈТ»°гАҙЛөЈ¬РВДЬФҙЖыіө¶Ф¶ҜБҰп®өзіШұЁ·ПөДұкЧјКЗөзіШИЭБҝөНУЪ80%Ј¬Из№ыКЈУаИЭБҝ»№ФЪ70-80%өзіШЦұҪУҪшРРЧКФҙ»Ҝ»ШКХКЗј«ҙуөДАЛ·СЈ¬ЧцәГ¶ҜБҰп®өзіШФЩАыУГ¶ФөзіШіЙұҫөДҪөөНУИОӘЦШТӘЎЈ

№ъјТХюІЯЦ§іЦ¶ҜБҰп®өзіШФЪАыУГөДІъТө»ҜМҪЛчЎЈ2012Дк7ФВіцМЁөДЎ¶ҪЪДЬУлРВДЬФҙЖыіөІъТө·ўХ№№ж»®(2012—2020Дк)Ў·ГчИ·Мбіц“ЦЖ¶Ё¶ҜБҰөзіШ»ШКХАыУГ№ЬАн°м·ЁЈ¬ҪЁБў¶ҜБҰөзіШМЭј¶АыУГәН»ШКХ№ЬАнМеПөЈ¬ГчИ·ёчПа№Ш·ҪөДФрИОЎўИЁАыәНТеОсЎЈТэөј¶ҜБҰөзіШЙъІъЖуТөјУЗҝ¶Ф·ПҫЙөзіШөД»ШКХАыУГЈ¬№ДАш·ўХ№ЧЁТө»ҜөДөзіШ»ШКХАыУГЖуТөЎЈ”№ъјТҙУ№ж»®ІгГжёш¶ҜБҰөзіШФЩАыУГМṩБЛ·ҪПтЎЈ

РВДЬФҙЖыіө¶ҜБҰп®өзіШФЩАыУГБмУтЦчТӘГйЧјICTБмУтЎўјТНҘТФј°ҝЙФЩЙъДЬФҙ·ўөзҙўДЬөИБмУтЎЈЛдИ»¶ҜБҰп®өзіШФЩАыУГКөјщФЪ№ъДЪ»№ОҙҝӘХ№Ј¬ө«КЗФЪИХұҫЎўГА№ъТСҫӯУР¶аДкөДКҫ·¶ҫӯСйЎЈИХә«ҙУРВДЬФҙЖыіө·ўХ№ТБКјҫНҝӘКјЧЕБҰ¶ҜБҰөзіШФЩАыУГөДСРҫҝЈ¬ХвР©З°ЖЪСРҫҝ№ӨЧчёшОТ№ъҝӘХ№өзіШФЩАыУГСРҫҝМṩБЛәЬәГөДҪијшЎЈ

ұн1 И«Зт¶ҜБҰөзіШФЩАыУГЧҙҝцНіјЖ

¶а·ҪәПЧчҪЁБўРВРНөД¶ҜБҰп®өзіШФЩАыУГЙМТөДЈКҪ

¶ҜБҰп®өзіШФЩАыУГЙМТөДЈКҪРиТӘҪЁБў¶а·ҪГжөДәПЧч»ъЦЖЎЈКЧПИКЗ¶ҜБҰп®өзіШөД»ШКХРиТӘЧсСӯ“ЛӯЦЖФмЛӯ»ШКХ”ФрИОМеЦЖЈ¬НЁ№эНЖРР»ШКХФрИОЦЖҪЁБў»ШКХАыУГНшВзЈ¬ұЈЦӨФЩАыУГөзіШАҙФҙЎЈФЩАыУГәЛРДЦчТӘ°ьАЁөзіШ»ШКХЎўөзіШЖАјЫәН¶юҙОФЩЧ°ЕдАыУГөИ»·ҪЪЈ¬УЙУЪФЩ»ШКХәНРВДЬФҙЖыіөФЛУӘЦРөДөзіШФЛУӘЙМГЬЗРПа№ШЈ¬ҪЁТйУЙФЛУӘЙМЎўЖыіөі§әНөзіШЖуТөәПЧКҪЁБўөзіШ·юОсДЈҝйЈ¬іРөЈ¶ҜБҰп®өзіШөДФЩАыУГТөОсЈ¬¶ФФЩЧ°ЕдөзіШҝЙТФҝјВЗНЁ№эөзіШЧвБЮ»тХЯБгКЫөИ·ҪКҪУҰУГФЪЦХ¶ЛҝН»§ЙПЎЈ

Нј3 ¶ҜБҰп®өзіШФЩАыУГЙМТөДЈКҪ

¶ҜБҰп®өзіШФЩАыУГөД»щҙЎСРҫҝКЗөзіШФЩАыУГІъТө·ўХ№өД№ШјьЈ¬РиТӘХюё®ІҝГЕХыәПЧКФҙНЖҪшФЩ»ШКХКҫ·¶№ӨіМКөјщЎЈУЙУЪОТ№ъРВДЬФҙЖыіөІъТөБҙМхЦРёчЧФОӘХҪөДМ¬КЖЈ¬іөЖуЎўөзіШЖуТө»тХЯФЛУӘЙМЦч¶ҜЗЈН·ҙУКВөзіШФЩАыУГөДСРҫҝҫЯУРҪПҙуөДДС¶ИЈ¬НЁ№эХюё®ЧйЦҜКҫ·¶№ӨіМНЖҪшОТ№ъ¶ҜБҰөзіШФЩАыУГөДұкЧјҪЁБўәНУҰУГКөјщУИОӘЦШТӘЎЈҙЛНвЈ¬ОТ№ъҙУ°ВФЛ»бЎўКАІ©»бТФј°ёчөШЧоФзФЛУӘөДКҫ·¶ПоДҝөДРВДЬФҙЖыіөөзіШЦрҪҘҪшИлМФМӯЖЪЈ¬ИзәОҪбәПХвР©МФМӯөзіШҪшРРФЩАыУГУҰУГКөјщТІёьОӘЖИЗРЎЈ

(ФрИОұајӯЈәadmin)

ГвФрЙщГчЈәұҫОДҪцҙъұнЧчХЯёцИЛ№ЫөгЈ¬УлЦР№ъөзіШБӘГЛОЮ№ШЎЈЖдФӯҙҙРФТФј°ОДЦРіВКцОДЧЦәНДЪИЭОҙҫӯұҫНшЦӨКөЈ¬¶ФұҫОДТФј°ЖдЦРИ«Іҝ»тХЯІҝ·ЦДЪИЭЎўОДЧЦөДХжКөРФЎўНкХыРФЎўј°КұРФұҫХҫІ»ЧчИОәОұЈЦӨ»тіРЕөЈ¬Зл¶БХЯҪцЧчІОҝјЈ¬ІўЗлЧФРРәЛКөПа№ШДЪИЭЎЈ

·ІұҫНшЧўГч Ў°АҙФҙЈәXXXЈЁ·ЗЦР№ъөзіШБӘГЛЈ©ЎұөДЧчЖ·Ј¬ҫщЧӘФШЧФЖдЛьГҪМеЈ¬ЧӘФШДҝөДФЪУЪҙ«өЭёь¶аРЕПўЈ¬ІўІ»ҙъұнұҫНшФЮН¬Жд№ЫөгәН¶ФЖдХжКөРФёәФрЎЈ

ИзТтЧчЖ·ДЪИЭЎў°жИЁәНЖдЛьОКМвРиТӘН¬ұҫНшБӘПөөДЈ¬ЗлФЪТ»ЦЬДЪҪшРРЈ¬ТФұгОТГЗј°КұҙҰАнЎЈ

QQЈә503204601

УКПдЈәcbcu@cbcu.com.cn

·ІұҫНшЧўГч Ў°АҙФҙЈәXXXЈЁ·ЗЦР№ъөзіШБӘГЛЈ©ЎұөДЧчЖ·Ј¬ҫщЧӘФШЧФЖдЛьГҪМеЈ¬ЧӘФШДҝөДФЪУЪҙ«өЭёь¶аРЕПўЈ¬ІўІ»ҙъұнұҫНшФЮН¬Жд№ЫөгәН¶ФЖдХжКөРФёәФрЎЈ

ИзТтЧчЖ·ДЪИЭЎў°жИЁәНЖдЛьОКМвРиТӘН¬ұҫНшБӘПөөДЈ¬ЗлФЪТ»ЦЬДЪҪшРРЈ¬ТФұгОТГЗј°КұҙҰАнЎЈ

QQЈә503204601

УКПдЈәcbcu@cbcu.com.cn

ІВДгПІ»¶

-

2025ДкИ«ЗтөзіШ№ЬАнПөНіКРіЎ№жДЈі¬768ТЪФӘ

2017-03-03 18:33 -

ұЈКұҪЭ·ўБҰәА»Әөз¶Ҝіө ТӘәНМШЛ№АӯХэГжҪ»·ж

2016-08-11 14:33 -

өз¶ҜіөәНөзіШјЫёсҝӘКјЙПХЗ

2016-08-09 18:10 -

ЧЁјТіЖДҝЗ°КҜД«П©өзіШөјөзәНЙұҫъУРР§№ыәГ

2016-05-27 15:07 -

ЦР№ъіөКР»ШЕҜПтәГ РВДЬФҙәНЦЗДЬ»ҜіЙ·ўХ№Ў°Ц§өгЎұ

2016-04-28 09:52 -

ЖыіөЦЖФмЙМәН¶ҜБҰөзіШЙъІъЙМ ЛӯҪ«КЗөз¶ҜіөКРіЎХжХэөД№ъНхЈҝ

2016-04-25 09:51 -

ЦР№ъіөЖуЗгБҰЙъІъРВДЬФҙіө ИХГҪЈәХюё®І№ЦъКЗЛ«ИРҪЈ

2016-04-25 09:08 -

РВДЬФҙіөЎ°НвИИДЪАдЎұ ТөДЪИЛКҝЈәІъЖ·әНУӘПъТӘЖлН·ІўҪш

2016-04-25 09:00 -

¶ҜБҰөзіШ°ІИ«ЛӯЧцЦчЈҝЧцәГPACKәНBMSКЗ№Шјь

2016-04-19 10:46 -

ОТ№ъп®өзіШКРіЎПЦЧҙјтОцј°№жДЈФӨІв

2016-04-18 09:07

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЧЁМв

Па№ШРВОЕ

-

2025ДкИ«ЗтөзіШ№ЬАнПөНіКРіЎ№жДЈі¬768ТЪФӘ

2017-03-03 18:33 -

ұЈКұҪЭ·ўБҰәА»Әөз¶Ҝіө ТӘәНМШЛ№АӯХэГжҪ»·ж

2016-08-11 14:33 -

өз¶ҜіөәНөзіШјЫёсҝӘКјЙПХЗ

2016-08-09 18:10 -

ЧЁјТіЖДҝЗ°КҜД«П©өзіШөјөзәНЙұҫъУРР§№ыәГ

2016-05-27 15:07 -

ЦР№ъіөКР»ШЕҜПтәГ РВДЬФҙәНЦЗДЬ»ҜіЙ·ўХ№Ў°Ц§өгЎұ

2016-04-28 09:52 -

ЖыіөЦЖФмЙМәН¶ҜБҰөзіШЙъІъЙМ ЛӯҪ«КЗөз¶ҜіөКРіЎХжХэөД№ъНхЈҝ

2016-04-25 09:51 -

ЦР№ъіөЖуЗгБҰЙъІъРВДЬФҙіө ИХГҪЈәХюё®І№ЦъКЗЛ«ИРҪЈ

2016-04-25 09:08 -

РВДЬФҙіөЎ°НвИИДЪАдЎұ ТөДЪИЛКҝЈәІъЖ·әНУӘПъТӘЖлН·ІўҪш

2016-04-25 09:00

ұҫФВИИөг

-

ЧўІбЧКұҫҪь1.15ТЪФӘЈЎБҪҫЮН·іЙБўөзіШ»ШКХЖуТө

2024-04-16 10:29 -

ДюөВКұҙъЎўҝЖҙпАыЎўМШЛ№АӯөИ·ўБҰХвТ»РВИьөАЈЎ

2024-04-24 10:11 -

РшәҪАпіМ1000№«АпЈЎДюөВКұҙъ·ўІјЙсРРPLUSөзіШ

2024-04-25 17:53 -

МмЖж№Й·ЭЗЈКЦіӨ°ІЖыіө №ІН¬ҙтФм¶ҜБҰөзіШИ«ЙъГьЦЬЖЪІъТөБҙұХ»·ЈЎ

2024-04-19 08:42 -

50ТЪФӘЈЎХвјТ№«ЛҫДвФЪДҰВеёзН¶ҪЁп®өзіШёәј«ІДБППоДҝ

2024-04-29 18:25 -

И«№ММ¬өзіШИэҙујјКхВ·ПЯЈ¬ЛӯҪ«ЧоЦХКӨіцЈҝ

2024-04-22 18:17 -

п®ҝуБъН·Т»јҫ¶ИФӨҝчі¬36ТЪФӘЈ¬КХЙоҪ»Лщ№ШЧўәҜЈЎ

2024-04-25 09:30 -

УЦУРіөЖ󹫲јИ«№ММ¬өзіШБҝІъКұјдЈЎ

2024-04-18 08:43

©2017 °жИЁЛщУР ВМЙ«ЦЗ»гДЬФҙјјКхСРҫҝФә »ӘҪЬУАМ©ҝЖјјЈЁұұҫ©Ј©УРПЮ№«Лҫ іР°м Power by DedeCms

јЫЦөіЙҫНРРТөЖ·ЕЖЈЎҪЯіПОӘДъМṩЧоРВЧоИИөДЧКС¶

ҫ©ICPұё2024061100әЕ

јЫЦөіЙҫНРРТөЖ·ЕЖЈЎҪЯіПОӘДъМṩЧоРВЧоИИөДЧКС¶

ҫ©ICPұё2024061100әЕ

ЖуТөОўРЕәЕ

ЖуТөОўРЕәЕ ОўРЕ№«ЦЪәЕ

ОўРЕ№«ЦЪәЕ