���ܸ���Ĥ�����“����Ĥ”�������� ON/AL/CPP����������� /�м�������/�ڲ��ȷ�㣩���ɵĸ��ϲ��ϣ������֮��ͨ��ճ�ϼ����н�ϡ�����Ĥ������װ������װ�Ĺؼ�����֮һ�������ڲ���о���ϵ����ã�������ԡ����ѹ�����ԡ��ʹ����ԡ���ѧ�ȶ��Ժ;�Ե�Է������ϸ�Ҫ�����Բ���ͷ������ǣ���������������ܶȡ���ȫ�Ժ������ϵľ߱��������ƣ� ���Ѿ��㷺Ӧ�õ� 3C �����ࡢ����Դ�����ʹ�������

����Ĥ���ܽṹһ��Ϊ3 �㣬�����ⲿ�����㣨ON ��)���м�������(AL ��)���Լ��ڲ��ȷ�㣨CPP ���PP �㣩����Ҫԭ���ϰ����������������۱�ϩCPP ��ճ����ȡ��ⲿON �㱣��AL �㲻�ܹ��ˣ�Ҫ���������ʹ��̡��������AL ����������ã���ֹˮ�����벢����������Ա������������ڲ�Ϊ�͵��Һ�㣬��ֹй¶�ĵ��Һ��ʴAL �㣬Ҫ�����������ĸ���ǿ�ȸߡ������֮��ͨ��ճ������������ѹ��ճ�ᣬ�����㹦�ܲ��Ͼ��ȡ��ι̵�ճ����������������Ĥ�Ĺؼ���

���Ŀǰ�г��ϳ�������Ĥ�ĺ��һ���Ϊ88μm��113μm��153μm����������86μm��113μm����������������Ӳ�Ʒ��153μm��������Դ������﮵�غ�ҵ��������

�������������٣�����﮵�ظ��ٷ�չ����������﮵�ؼ����ĵ�һ�ݶ���Ҫ���պ���ҵ��������LG����������﮵��ȫ����ͷ�����Ʒ�������ܶȼ��ȶ��Ծ��ϼѣ�ѩ�������ղ��ȳ�����Ҫ����LG������أ������������պ��ȹ��ʳ����������﮵�ļ���·���ϿɶȽϸߡ�����Ŀǰ�������綯����Ҳ�ڼ���������ص�Ӧ�á������������ȳ��ó����ʼ����ʹ��������أ���������A123�����ܿƼ��������ռ��������������Ԫ���������������ԣ������ܶȴ�������������ܿƼ�Ϊ�������������ܶȴﵽ220Wh/kg��pack����140-160Wh/kg֮�䡣�����������𣬶��������ҵΪ��ռ�Ȼ����Ӵ������������ȣ�9�����������ҵ2017���������ز��ܽ���27GWh��������Ϊ﮵���������������ʲ���������2020����������41%����,�����������59GWh��GAGRΪ35%��

����Ĥ�г���������������������ٽ��С�ȫ���й�������Ĥ�г��ͼ���һֱ���պ�������ҵ¢�ϣ������ʽ�Ϊ5%����������ռ�dz������ڿƼ�ͨ�����ձ���ӡˢ������T&T������Ĥҵ����չ���Ŀǰ����Ϊ200 ��ƽ/�£�δ���ܲ��ܽ���600��ƽ��������Ϊ���Ź�������Ĥ�ķ�����Ԥ��2017���������Ĥ����ռ�ʽ�����10%����2020���ﵽ40%��������������ͳ�ƣ�2017��-2020��Ķ������ܺ�3C����﮵�����ֱ���ݶ������ܺ�3C��ͬ���͵�����Ĥ�۸���ó�2017-2020���ҹ�����Ĥ����Ϊ 0.95 ��ƽ��1.27��ƽ��1.72��ƽ��2.36 ��ƽ����Ӧ�г��ռ�Ϊ31��Ԫ��39��Ԫ��49��Ԫ��63��Ԫ��GAGRΪ26%��

Ŀǰ�ҹ�����Ĥ��Ʒ�����ܣ�ֻ�м�������ҵ�ļ����ָ��ɴﵽ�ձ���ҵ��ˮƽ�����ڵ���Ҫ�������͵��Һ�ͳ�����أ���������Ĥ�ij�����5mm���ң��������8mm��������15mm������������Ʒ����һ����ࡣ�����Ƿ�Ӧ�����;��ȿ��ƣ����ָ߾��ȵIJ�����������У������Dz�֮��������ǧ����տ��Ƶ��ѶȾ������ڷֺ�֮�䡣

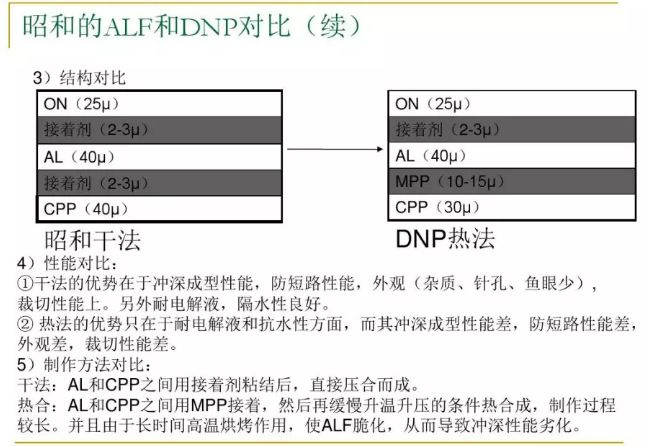

����Ĥ���Ʊ���Ҫ�иɷ����ȷ����֡�

�ɷ����������;۱�ϩ��ճ�ϼ�ճ���ֱ��ѹ�϶��ɣ��ȷ����������;۱�ϩ֮����MPPճ���ţ��ڻ���������ѹ��ѹ�϶��ɡ�

�ɷ���������Ĥ��Ҫ�����г������Ч���ã����һ���Ժã����׳�����ס����ۡ����ʵȲ����������͵��Һ�Խϲ

�ȷ����տ������Al����PP��֮���ճ������ʹ�ڱ�������Һ������������������������������������MPP ��Ҫ�ϸߵ��¶Ƚ����ۻ�������ճ�����ã���ȴ������PP������ϵ�����ڽϴ���죬�����׳������ھ����������

����Ĥ��Ϊ������ص���Ҫ��ɲ��֣���������ҪΪ�Ĵ�ṹ���ԭ������Ĥ��������CPP������������Ϊ����Ĥ��Ʒ���켰������װ��ص��Ʊ�������Ϊ������ص�Ӧ������

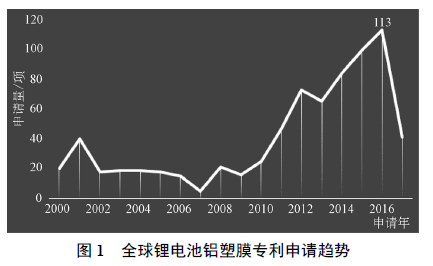

��2000—2010 ��䣬ȫ������﮵������Ĥר�����������屣��ƽ�������������������20 �����ң���һ������Ĥ��ҵ���ڷ�չ�����ڣ���������Ĥ��ҵ����ҵ�������٣���Ӧ��ר�����ֽ��١�����2011 ��������ȫ��﮵����ҵ�Ŀ��ٷ�չ���ر�����������﮵�ص����չ����Ϊ����﮵�عؼ�����������Ĥ�õ��˼����ע���ڶ���ҵ��������Ĥ��ҵ��������ҵҲ����������Ĥ���з�������������ר���������࣬������ȫ��ר���������Ŀ�����������2016 ��ר���������ﵽ�˷�ֵ��113 ���Ҫ˵�����ǣ�2017 ���������½���Ҫ�����ڲ���ר����δ���������ר�����������٣�����Ԥ�����ǣ�δ������Ĥר���������Խ����ָ���������

����﮵������Ĥ������Ҫ����������������ձ����й��ͺ������ձ�������﮵������Ĥ����ռ�ݾ��Եļ������ƣ���ר��������562 �ռ��ȫ����������73.6%�����ձ�ӡˢ���Ѻ͵繤����ӡˢ��ʽ�����ȫ��֪��������Ĥ������ҵ������ȫ������Ĥ�г�ռ��¢�ϵ�λ��������Ĥ�����ר������Ҳ����ȫ�����ȵ�λ��ʹ���ձ�������Ĥ�����ר���������ңң�������������Һ͵������������й����ѵ����г����ȣ�����Դ�����г�ͬ������δ�����������͵������������﮵�أ�����������﮵��������ǿ����Ӧ�ض�����Ĥ������ǿ����������Ҳ����������Ĥ��ҵ�ṩ�˾�ķ�չ��������������Ĥ�ļ����з�Ҳ���ֻ���̬�ƣ������˹���ר����������������������LG �����廯ѧ��ʽ���磬������Ĥ����Ҳ���нϸߵļ������ƣ�ʹ�ú���ר���������λ�ӵ�������������ŷ����������Ĥ��������ר�����롣

��Ϊȫ������﮵������Ĥ��ҵ�������������й������˽�����Ҳ��ʼע��������Ĥ�������ר�����֡�����ȹ�����ͷ��ҵ�����ڽϴ�IJ�࣬����ר������������10 ��Ľ�������﮶ܴ��ܲ�������˾������������֪����ҵ�����Ϻ��Ͻ��²��ϿƼ��ɷ�����˾��������ѧ�ɷ�����˾����ɽ���ܿƼ����Źɷ�����˾����ݸԽ�²��ϿƼ�����˾�������²��Ϲɷ�����˾����ҵ��ר��������������ƫ�٣�������8 �

�����������״�������������������ܶȸߣ������ֻ���ƽ����Եȵ��Ӳ�ƷС�ͻ����ᱡ�������ƣ���3C����������ʲ�����ߣ���3C����������ʲ�����ߣ���2010���5��������2016��ӽ�70�������ǣ������ֻ���ƽ����ԡ��ʼDZ����Եȴ�ͳ���ѵ������ٷŻ����Ѿ�������ڣ�Ԥ������ά��10�����ҡ�

2010��2016���ҹ�3C﮵�ؼ�����﮵�ز���

�ҹ�Ŀǰ�����綯�����ڼ���������ص�Ӧ�ã������������ȳ��ó����ʼ����ʹ��������أ���������A123�����ܿƼ��������ռ�����������ͬʱ��������Ԫ���������������ԣ������ܶȴ�������������ܿƼ�Ϊ�������������ܶȴﵽ220Wh/kg��pack����140-160Wh/kg֮�䡣�����������𣬶��������ҵΪ��ռ�Ȼ����Ӵ������������ȣ�9�����������ҵ2017���������ز��ܽ���27GWh��������Ϊ﮵���������������ʲ���������2020����������41%����,�����������59GWh��GAGRΪ35%��

��Ծ���г��ջ�����ҵҲ�ײ���﮵����������Ĥҵ�����ڿƼ���2016��ͨ���羳�����ձ�T&T���´�������Ĥ�������ձ����ع����ʲ���ȫ��ר����������ѧ����Ĥ��2016���ļ���Ͷ�����̩������ȫ���ӹ�˾��ݸԽ�����������з����ȸ��Ϲ��պͶ��θ��Ϲ��գ��ɹ���������ܰ�װĤ��CPP��������������ճ���������⣻�����ƶ�ķ��Ͷ��12��Ԫ������Ĥ��Ŀ�����ǹ�ҵ���������ֲ�����﮵���������ܸ���Ĥ�����������ڵĶ̰壬��Ϊȫ������﮵����������Ĥ�з��������ء�

����Ĥ��2016���ļ���Ͷ��������2017������Ƚ����ȶ��������Σ���˾����Ĥ��������ָ�������Ʒ��ͬ���Ʒ���ܽ�һ�£���������ָ�궼�ﵽ������ҵ�ڹ��ϵļ�������Ҫ���ǹ��ڼ������ܹ���������Ĥ����ҵ֮һ����ƷƷ�����г������õ��Ͽɡ�

����ǰ�ڵ��г����أ�������ѧ��2017����ѻ�ó�����ʮ��3C﮵����ҵ������ 2017��ȫ������Ĥ�����������ﵽ103.14��ƽ�ף�ʵ����������2049.97��Ԫ��ƽ�����۵���19.88Ԫ��ƽ����(����˰)��

��3C������г�֮������ѧ��ʼ���������������������ѧ�Ķ���������Ĥ��2017�겻��������س��������������ڶ�������ҵ�ڵ�����������Ĥ��Ϊ�������ʲ��������ڼ����Դ������������Ʒ���ڸ�����Ŀǰ��Ҫ����Ĥ��ҵ��չ���£�

2016��8��1������˶��ձ�T&T����“﮵����������Ĥ��Ŀ”���չ��������²���Ϊ200��ƽ����﮵������Ĥ�������������ר����ר�м������й��г����Ҿ�ӪȨ������2016����������ݹ��ܲ��ϲ�ҵ���ؽ��裬�滮�������ײ��ܾ�Ϊ300ƽ��/�µ�﮵������Ĥ�����ߡ�

��2018��5����2020��12�£����ܿƼ������ڸ��IJɹ�����ӵ��������Ĥ��Ʒ������Ĥ����ƻ�Ϊ�ۼ�1900��ƽ���ף�Ԥ�����������벻����5��Ԫ��

2011���Ͻ���ҵ��ʼ��������Ĥ��Ϊ��ʹ����Ĥ��ĿѸ�ٲ�ҵ�����Ͻ���ҵ��2012�꽫����Ĥ��Ŀ���Ͻ���ӡ��������ィ�Ϻ��Ͻ��²��ϿƼ�����˾��

���������з����Ϻ��Ͻ��з�������﮵�ط�װ��������Ĥ����Ʒ�Ѿ�ͨ��ATL���������ȴ���﮵�س�����֤����������֪ʶ��Ȩ��2016�꣬�Ͻ���ҵ�Ӵ�﮵������Ĥ���²�Ʒ�з����ȣ���ȡ����ʵ�ִ��ģ������

�մ��ϳ�����2008�꣬�ܲ������ڽ���ʡ�����У�2014��12�µ�½�����壬��һ�������ڴ����������﮵��������Ĥ�ĸ��¼�����ҵ��

�ù�˾���ձ���������﮵��������Ĥ�����豸���Գ���֮������������߱�����ҵרҵ֪ʶ���������豸�Ǹɣ�ͬ��������һ��רҵ�豸�����������˲š�

��˾���ù��������Ϲ��գ��Թ������ĸ���ճ����֬����ճ��������PP�ȷ�㣬��Ʒ����������͵��Һ��ʴ���ܺ����õķ�װ״̬����ƷPP���ȿɵ����ɸ��ݿͻ�������һ����Χ�ڵ������ܳ������ͻ���ͬ��ƷҪ��Ŀǰ���ù�˾����Ĥ��Ʒ���������������Ρ�

����Ĥ��Ŀ��2008�꿪ʼ���2008����2011�����ɲ�Ʒ�ṹ��ƺؼ�����ͻ�ƣ�2011����2012������ɳ������衢�豸���ף������ҵ���Σ�2012���п�ʼ�Բ��������ص�

�ͻ����������������⣬�����ʽ�����г����ۡ��ڲ���һ���ʱ���ڣ����ܿƼ�������Ĥ�Ѿ����Ϳͻ���100�ң���������õĵ�س������뵽������صķ�װʹ�ýΡ�

2016��4�£����ܿƼ���Ͷ������ƽ̨�ϱ�ʾ������Ĥ�ǹ�˾�����з����²��ϣ���ҪӦ�����ƶ�ͨѶ���ʼDZ����Ե�С�͵����þۺ�������ӵ���Լ���ͨ����ӵ������װ��Ƿ�װ���ϵȡ�

��ݸԽ������2011�꣬ԭ���ڶ�ݸ����������Ĥ��ҵ����2012�꿪ʼСʵ�飬2015�����ע�ᡣ����Ĥ��Ʒ�����У�113μm(��ɫ)��88μm(��ɫ)��115μm(��ɫ)��91μm(��ɫ)����Ҫ����������ҵ���á�2015��11�£���ݸԽ������������Ŀ����Ӱ�챨������ƣ���˾��Ͷ��2000��Ԫ����100��ƽ��������Ĥ��Ŀ��

��Դ:﮵��·��� (���α༭������)

|