�����

��ѹ��������ı����������Ҫ��

��ѹ��䣬�䱾�ʾ���Ҫ��߳���ٶȣ�����û��ij�罹�ǡ�����ձ�ʹ�õ�400 V��ѹϵͳ(250 A����)���Դﵽ100 kW�ij�繦�ʣ������30%SOC����80%SOC��ҪԼ30min����ȼ�ͳ��ļ����ٶȻ����ںܴ��࣬��ʹ��δ�����������ӵ�500 A��Ҳ��Ҫ15min���ң���800V��ѹδ���ܴﵽ300-500 kW�ij�繦�ʣ�ֻ�輸���Ӿ���Ѹ�ٲ��ܣ���������ȼ�ͳ��IJ����ٶȡ�

���ʱ��ļ����ڸ������ߴ������������ͬʱҲ����ش����˿��飬��صij���ٶ���Ҫȡ��������ӵ���Ƕ��Ǩ�����ʣ�������800V��ѹƽ̨��籶�����ɴ�6C��Ŀǰ�ձ�Ϊ1C�����ڸ߳�籶���£��������Ƕ��Ǩ�Ƶ����ʼӿ죬���������������������������ֻ���γ�һЩ��������»���������ʧ�����ٵ������˥��������������ڿ�������£��������Ӿ磬һ���潫��ɻ������ʵ���ʧ��Ӱ������������������һ���棬�֦��һ���̴���Ĥ�������µ���ڲ���·��������Ȱ�ȫ���ա�

Ϊ����������⣬ҵ����Ե�ظ���������˴���Ŭ����

�������Ϸ��棬���µ����㼼���з䳲��Դ��ǰ���嶨�����������Ƽ�����ͨ������ǰ����ϳɲ�����һ����������״��������������Ǩ��“���ٹ�·”��������Ӵ������Լ�����������ʯīϩ��أ�ʯīϩ����ǽ�ʯīϩ�������������Ԫ�������ϻ���Ƴɣ�ʯīϩ�γ�һ�������������ά�ṹ�����ܺܺõ�����Ԫ�������ӽ�ϣ������֮�䴫�ݵ�ɵ�������Ӷ�������ɴ���Ч�ʣ�������ٶȼӿ���8���ӳ���80%������ؽ�������AionV�ϡ�

���������dz�籶��ͻ�Ƶ���Ҫ��������ʱ����2019�����������������з�һ���µ�������﮵�ؼ������ڸ���ʯī�ı�������“�����ӻ�”������ʯī�ṹ��߳������������ܶȵ����ԣ�ʯī�����������Ƕ���ٶȺ���Դﵽ4C-5C�ij�������������൱��15���������Ҫ�ij����̣��䳲��Դ�ڽ�����Ϻ���չ���Ƴ�����������Լ���������Һ�����������ʯī�����������̼�������迹����������ӵ�ͨ����

���ҺҲ��Ҫ�ϸߵ����ʣ����Ҳ�����������Ӧ���ܿ����¡���ȼ�������䡣����ʱ��������ӵ�г�ǿ���������ij������Һ�������������Һ��ͽ���Ĵ����ٶȣ�ͨ�����ؼ�Ƭ��ṹ���ݶȷֲ���ʵ���ϲ�߿�϶�ʽṹ���²��ѹʵ�ܶȽṹ�ȡ��䳲��Դ���ú������Ӽ�/������Ӽ��ȵ��迹���Ӽ���ϵ���Һ�����������������Ĥ�迹���ϸߵ����Ũ�ȿ��Ա�֤���Һ�ϸߵĵ絼�ʡ�

�ڲ���֮�⣬�����Ը���������������ߵ�ر������ܣ������Ʊ������ȵĽ��ϣ����Ϳ��һ���Կ���ʹ�缫�γɸ����ȵĵ������磬Ϊ���Ӵ����ṩ����ͨ�������⣬���缫����Ҳ�����������Ƕ﮵����ʣ���ì�ܵ��ǣ���缫����������������ܶȡ���ˣ���Ŀǰ�ļ��������ϣ�Ϊʵ�ֿ��ٳ�磬�Ʊ�����һ���������ܶȣ�Taycan�ĵ��ϵͳ�����ܶ�ԼΪ148Wh/kg����Ϊ�Աȣ����ݹ��Ų��ġ�����Դ�����ƹ�Ӧ���Ƽ�����Ŀ¼�����ҹ�2019���걨�������ij��������ܶȼ�����160Wh/kg��2020���걨�������ij��������ܶȼ�����160-170Wh/kg֮�䣬��ij���Ƕ���˵�����������ܶ��½���Taycan����������40��ǧ�ˡ�

���⣬˵һ�����⻰�����ϵͳ�����ܶȽ��ͺ���������˵�����ߵĵ�ѹ��ζ�Ÿ�С�ĵ������������������Taycan��ͭ����4kg�����������������˵��800V�������������ء�

����֪����������ӵ�صĵ�ѹֻ��3-4V����ش����������ѹ��������������������Ϊʵ�ּ��ٷ���ϵͳ��ѹ����Ҫ����ؽ��д�����400V��ѹ��ҪԼһ�ٸ���о������������˹��Model 3��������ĵ�о����Ϊ4416����������Ϊ96����800V����ҪԼ200����о��������ʱ��Taycan�ĵ�ذ��ܹ�����396����о��������Ϊ198��

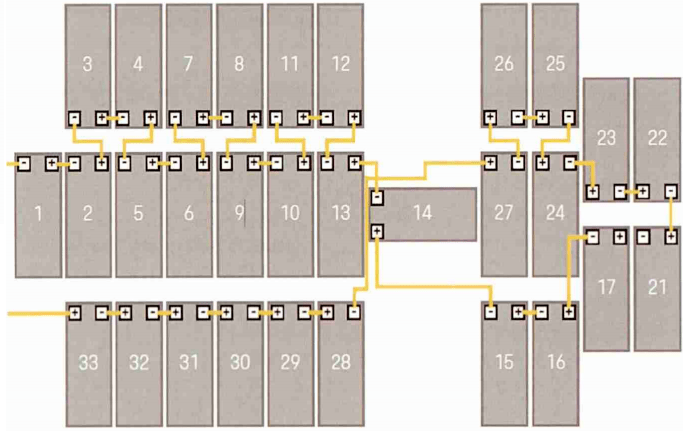

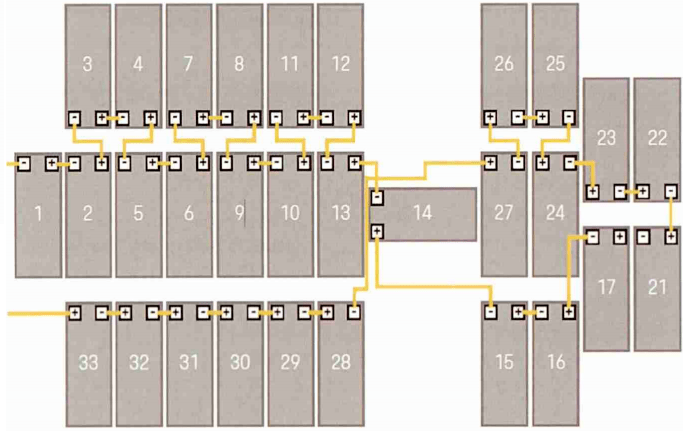

��ʱ��Taycan�Ĵ�������ʽ

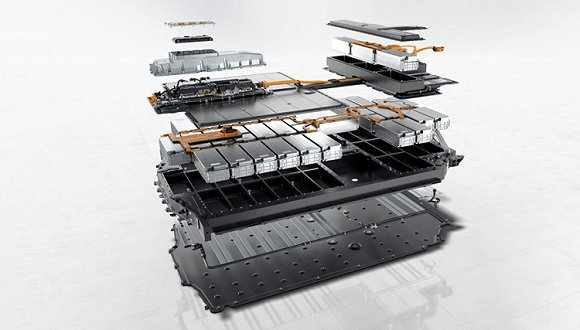

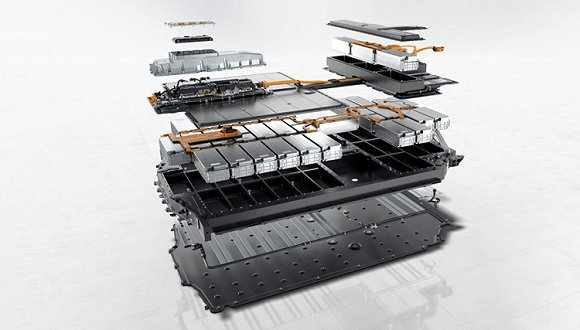

��ʱ��Taycan��ȫ���һ�������ĵ�ѹƽ̨Ϊ800V�ij��ͣ�����߳�繦��Ϊ350kW����ذ�����630kg��������Ԫ��ϵ���ܵ���Ϊ93.4kWh�����ѹΪ723V������396����Ԫ������о��ÿ����о�ı�Ƶ�ѹΪ3.65V������Ϊ66Ah��ÿ12����о��6s2p����ʽ���һ��ģ�飬ģ���ѹΪ22V������Ϊ132Ah��396����о�����33��ģ�顣

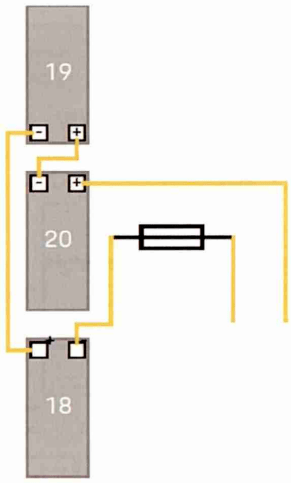

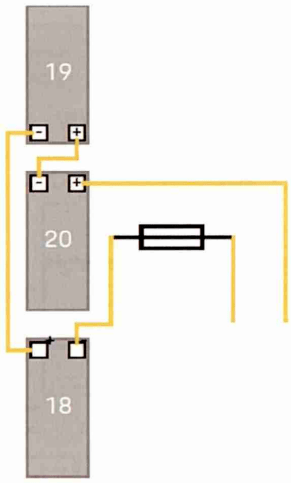

����33��ģ�鴮�������ֳ�������ã��²����30�����ϲ��������3����800A����˿������18��ģ���19��ģ��֮�䡣�ڷ�����·����������£������жϸ�ѹ���صĹ��磬�Ա�֤��ذ�ȫ��

�ϲ�ģ������ӷ�ʽ

�������ӣ��Ե�оһ����Ҫ�����

һ���ԣ�ָ�������ڳ���ĵ����о�ij�������ָ���һ�£������������迹���缫�ĵ������ԡ��������ӡ��¶����ԡ�˥���ٶȵȣ������о֮��һ���Դ��ڲ��죬��Ӱ���������������ܡ�

������ķ������Կ�����800V��ѹ�ܹ���Taycan�ĵ�ز��õ���198s2p�����ӷ�ʽ��������Ϊ198������400Vϵͳ������һ�������ڴ�����·���ڳ�ŵ�ʱ�����ĵ�����һ���ģ���Ϊ��о����IJ��죬�����о���ֵĵ�ѹ��ͬ������Ƚϴ�ĵ���ڳ��ʱ����ǰ���������ȵ�������ѹ���ŵ�ʱ�����ǰ��������ѹ��Ϊ�˱��������ţ���ع���ϵͳ�ͻ��ֹ��ŵ磬���˿�������о��δ�������ַ����������Ӷ����µ���������˷ѡ�����ߵĵ�о��ȫ��ŵ��Ƶ�ʸ��ߣ�ʹ��˥�����죬�ö���֮����ŵ�о�����ܷ���ʧЧ��ȫ���ϡ�����Խ�࣬��о��������ĸ��ʾ�Խ�ߣ����ڵ�оһ���Ե�Ҫ��Ҳ��Ӧ��ߡ�

Ŀǰ���Ľ����һ���Եķ�����Ҫ�У���1���������죺�����������п���ԭ���ϵ�һ���ԡ��������չ��̼������ȣ���������ʱ���ͽ��������촴����Ϊ�Լ����Ĵ�����ϵ֮һ������Ʒȱ������ppm������ppb������2��������ߺԵ�ؽ���ɸѡ��ѡ��ͬһ������������ĵ�س�������3����ع������棺��ʹ�ù���ʵʱ��أ��Ż���صij�ŵ硢�ȹ����ȵȣ�������Ǻ���ὲ��

����ȹ���

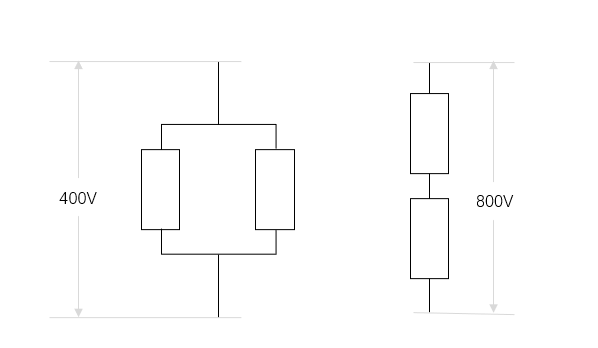

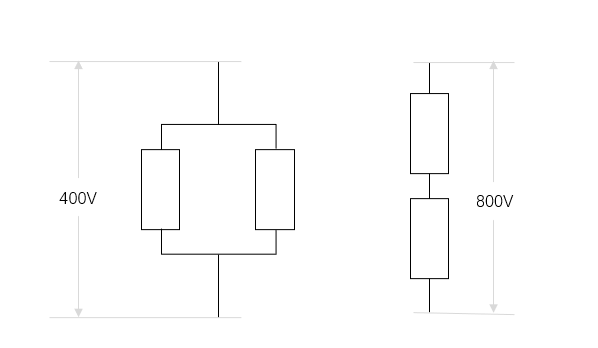

Ϊ���жԱȣ����Ǽ�����ڵ�ѹΪ400V�ĵ�о������ֱ���ɵ�����ͬ����ѹ�ֱ�Ϊ400V��800V�ĵ�ذ������䴮������ʽ����ͼ��

Ŀǰ���ڳ��֧�ֵ�������Ϊ250A��δ���ɴ�500A���������������³����¹��ֹ��أ���ʹ�ô������㡣��ˣ����ⲿ�������һ��������£����ڲ�������������800Vϵͳ������о�ĵ���������400Vϵͳ����Ӧ��800Vϵͳ����������Ҳ�������ȹ�����Ҫ��Խ�ߡ�

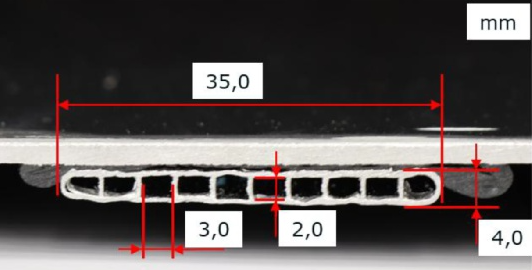

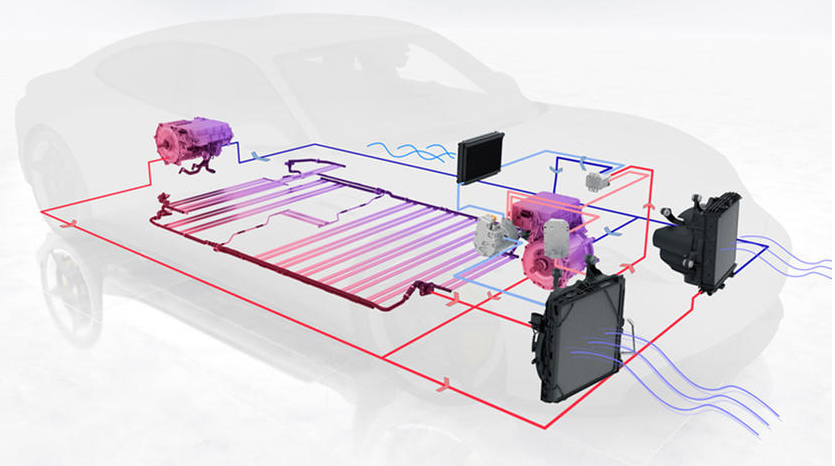

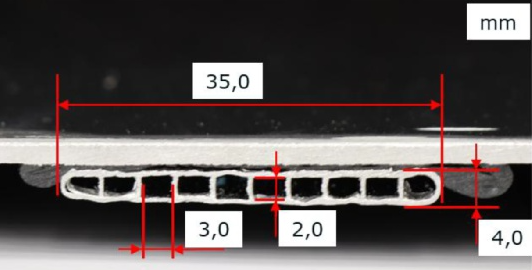

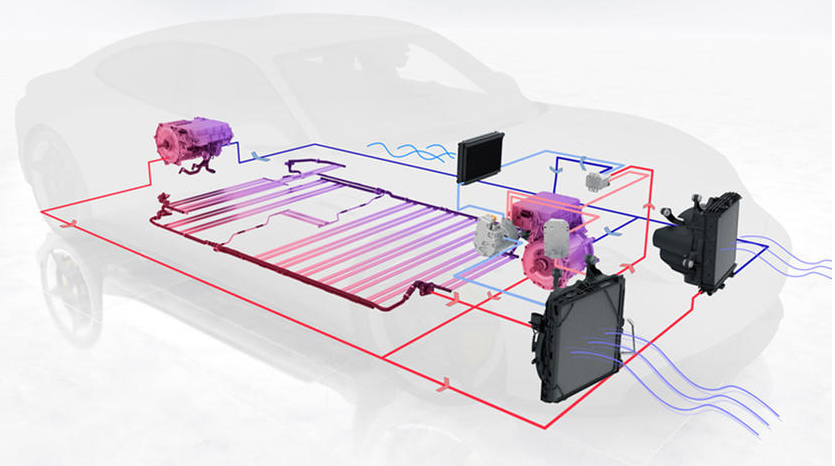

��������һ��Taycan���ȹ�����ˮ���ֱ��ڵ�������²࣬����Ч������ȴҺ��ģ�飬��ߵ�ذ�ȫ�ԡ�����ģ��ֲ������㣬��ˮ��ϵͳҲ��Ϊ�������㣬��13����ȴ֧·��ÿ����ȴ֧·������ˮ��ܲ�����ˮ��ܲ��ÿ��ٹܵķ�����ÿ��ˮ�����10������ͨ����

��ص�Һ��ϵͳ����������ȴϵͳ�ǽ����ģ�������ؽ��������ݸ�ˮ����е���ȴҺ����ȴҺ�ٽ�����ͨ���Ƚ��������ݸ���������ȴϵͳ����������ŷŵ���������

�Ȱ�ȫ���棬���ڿ������в���������ʧ�صķ������ӣ������Ҫ������Ч�ļ����Ԥ������ذ��Ľṹѡ�ķ���ҲҪ�Ż��Ľ���

���⣬800V��ѹ��似�����ȹ�����Ҫ�������ڵ��ɢ��������֮���ƽ�⣺

һ���棬����ͨ��������о�ĵ��������µ�о���ȸ���——�¶�����——�Ӿ��о�ϻ�/������ȫ����——����������о������������һ���棬���»����������ڿ�䣬�ȹ���ϵͳ��Ҫ���������п��ĵ�ص��¶��ʵ���ߣ����磬Taycan��о���п����������¶�Ϊ30�棬���ԣ���������Ҫ���д��ʿ�䣬��ô���������Ƚ���о�¶ȵ�����30�棬����ڳ��ʱ��û�дﵽ����¶Ȼ��dz���û���������ý��м��ȣ�Taycan�����Ƚ���о���ȵ�30�棬Ȼ����������ʳ�硣

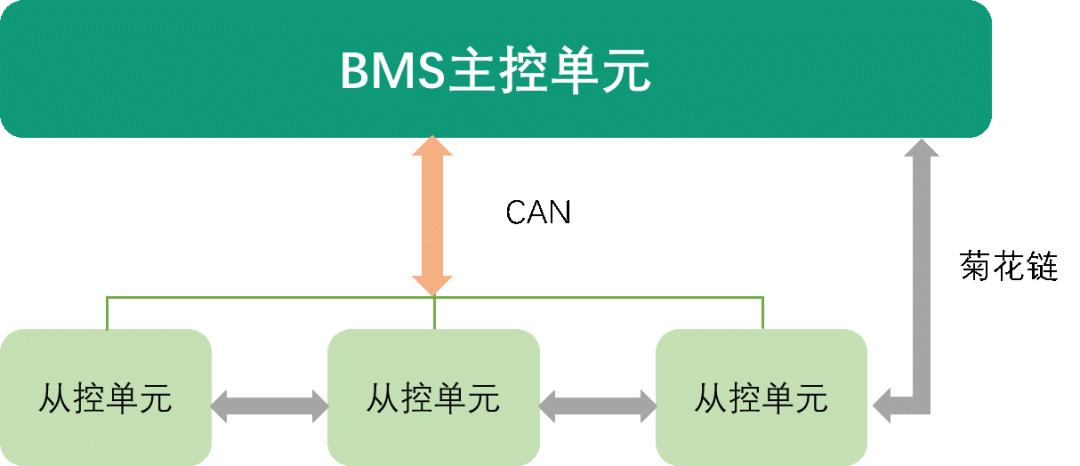

BMS

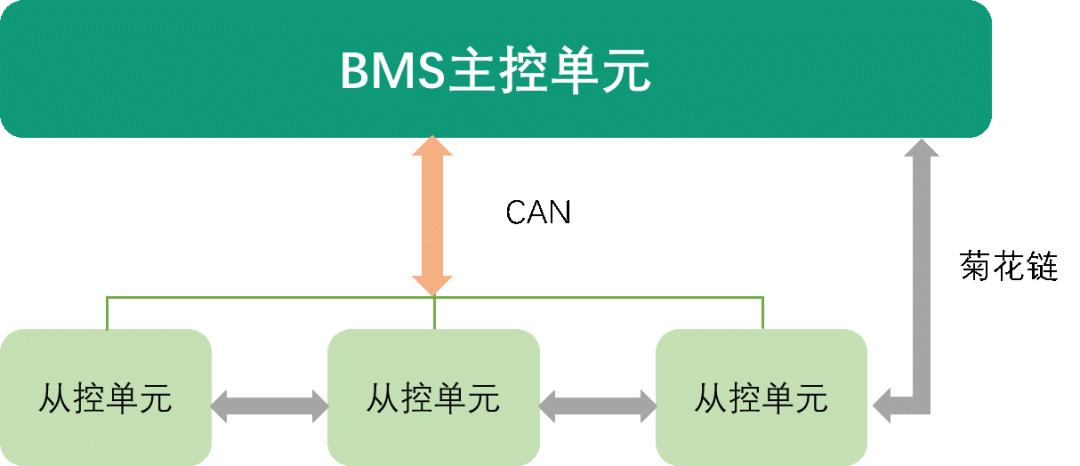

BMS�Ե�ؽ��м�غ������Ƕ������ϵͳ�Ĵ��ԡ�һ����˵��BMS��һ�����ص�Ԫ�Ͷ���ӿص�Ԫ��ɣ��ӿص�Ԫֱ�����Ӷ�����أ����ص�Ԫͨ��CAN����ջ���ͨ�ŵȷ�ʽ��������ӿص�Ԫ��

���������ᵽ��һ����ذ��еĵ�оҪ����������һ�µ�״̬��BMS���о�������Ĺ��ܣ������ݵ�о��Ϣ����ȡ�������ķ�ʽ�������ܾ������о�ĺɵ�״̬��BMS�����־��ⷽʽ����������ͱ������⣬���������ǽ�������SOC�ߵĵ��ת�Ƶ��͵ĵ���У��ṹ��Ϊ�����ҳɱ��ߣ����������ǽ�SOC�ߵĵ�صĵ���ͨ�������������ĵ������ַ�ʽ�ṹ���ҳɱ��ͣ����ǻ���������˷ѣ�Ŀǰ���ý϶���DZ������⡣BMS��Ҫ���ǵ���Էŵ硢����ʱ�䡢ɢ�ȵ����أ����������״̬��ʹ�䱣��һ�£������ᵽ���������࣬���һ����Ҫ��Ҳ��ߣ�ͬ���ģ���BMS�ľ�������Ҫ��ҲҪ��ߡ�

���о��ǣ� BMS�д��ڸ�ѹ��·�͵�ѹ��·���ߵ�ѹ��·֮���ͨ����Ҫʹ��ͨ�Ÿ���оƬ����ذ���ش�800V��������ѹ�ĸ���оƬҪ����ѡ�ͣ�ѡ����������ǿ�����оƬ��

�����������⣬���ڵ�ѹ�����ı仯����ذ������Ԫ���������Ӽ���Ҳ��Ҫ����ѡ�ͣ��ڴ˲�������

��Դ:NEʱ�� (���α༭������)

|