e-tron、Model 3电池系统核心特性对比

时间:2020-04-23 08:49来源:盖世大V说 作者:2030出行研究室

点击:

次

在AVL公司 Jon Caine的《Battery Update Development and testing》有关于奥迪e-tron、蔚来ES8和Model 3三款电池的对标和比较,里面有一些关键特性值得我们思考。

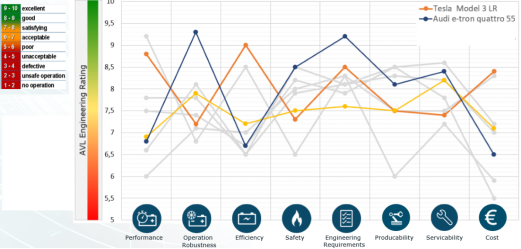

正如下图所显示的那样,AVL认为:奥迪在运行的鲁棒性、安全性、工程设计需求、可制造性和可服务性都比较领先,这些特性都是传统车企非常看重的内部特性;但是在性能、成组效率和成本三项关键要素上落后。而恰恰是这几项关键特性,让整车体现给消费者的特性上显得不够重视。

图1 AVL对e-tron和Model 3电池设计的评分

PART 1 基本特性的对比

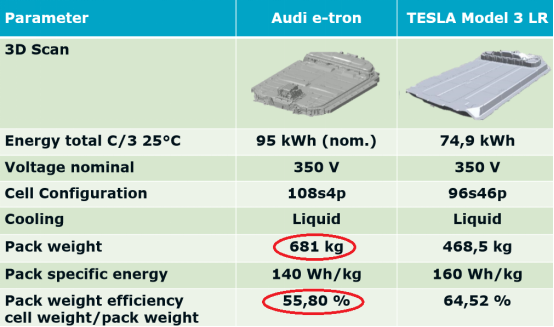

AVL做的测试都是基于拆解下来的电池系统,所以作为样本的Model 3后驱长程版本的容量偏小。从数据来看包含了OBC和DCDC的Model 3电池包在重量和质量成组效率上都高了不少。目前质量成组率国内围绕大电芯的开发都开始往70%-80%进发,所以对于e-tron来说,它的电池设计在重量和成组效率方面考虑得太保守了。而核心的差异,还是成组的问题,e-tron的电芯,能量密度并不低,我们现在来看,基于390模组的设计,很难得到较高的成组率和系统能量密度。

表1 参数的基本对比

PART 2 奥迪对电池的考虑

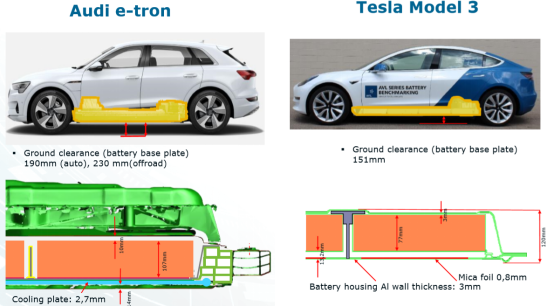

奥迪的做法其实是将电池系统和整车分离的做法,所以如下图所示,在侧柱碰实验的时候,电池系统和模组距离车身的边缘距离分别为250mm和305mm,基本怎么撞都有足够的溃缩空间可以保证模组不会在碰撞中变形。大众的这种设计,从e-tron开始,在保时捷Taycan、MEB甚至是后续的PPE上都是从一而终的。而Model 3的考虑,是把电池紧紧的“绑”在车上,距离边缘的距离是很有限的。基于一体化的考虑,使得Model 3在各项测试中也能通过各种标准,但是有一定的概率模组会承受不同程度的挤压。

图2 从安全角度的考虑

如下图所示,如果我们仔细看下托盘的结构,就能很仔细的看清楚Y方向边缘结构,电池部分像是装了铠甲,Model 3的电池系统都靠和整车配合,所以从这方面防护的角度,e-tron完全体现了德国工程师在碰撞安全上的工程考虑。在Z方向上面,电池模组下面,有2.7mm的水冷板,还有4mm的底部防护,因此在底部穿刺和底部防护方面,和Model 3的3mm铝合金板对比来看,还是有挺大差异的。所以Model 3在Z方向,模组完成以后77mm、整体Pack设计出来120mm;而e-tron这边,模组107mm,加上水冷板、底部防护和上面的间隙10mm设计,加起来要往135m-140m开外了。整包的高度也使得E-tron相对更高一些,整车的能耗目前来看不是特别尽如人意。

图3 在Z向和Y向的差异

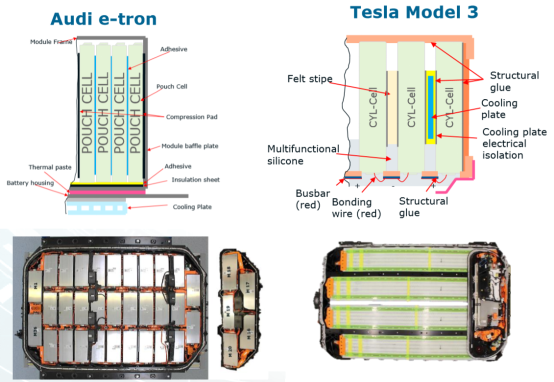

这个设计的差异性,其实和在Y向侧边,e-tron是据有很多的高压连接,而且模组内电芯的连接也是在这个方向。Model 3主要的高压连接在Z方向。两个电池包实际在内部采用了大量的绝缘材料、结构胶。从单个模组来看,250Wh/kg左右的电芯能量密度出来的结果相似,但是模组的大小限制了e-tron整体的成组效率。

图4 Model 3和e-tron模组设计的比较

小结:

这一轮电动汽车平台的比较,其实不仅仅是工程师定义的问题,还是关注于消费者体验的问题,核心是围绕续航里程、能耗和加速性能等几个核心特性展开的。如果在这几个关键特性上过分让位于工程考虑,整个电池系统设计就会变得相对平庸,很难让消费者买单,这是目前各个传统车企往电动汽车平台开发中最难规避的点。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

美国ION公司固态电池新突破:超125次循环,容量衰减低于5%

2024-03-11 22:56 -

电池圈里,没有共同富裕

2023-05-17 09:20 -

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

电动车市场开启降价潮, 问界与小鹏之后零跑跟风!

2023-01-24 18:10 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

简述宁德时代的电池技术断代

2022-09-06 09:32 -

铅酸、镍镉、镍氢、锂电池优缺点对比

2022-06-21 08:42 -

为废旧电池开疆拓土!废旧NCM与双功能催化剂实现梦幻联动!

2022-05-19 11:46

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

美国ION公司固态电池新突破:超125次循环,容量衰减低于5%

2024-03-11 22:56 -

电池圈里,没有共同富裕

2023-05-17 09:20 -

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

电动车市场开启降价潮, 问界与小鹏之后零跑跟风!

2023-01-24 18:10 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

简述宁德时代的电池技术断代

2022-09-06 09:32

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号