怎么搞定固态电池包,听听巴斯夫怎么说

时间:2024-05-11 09:49来源:NE时代新能源 作者:综合报道

点击:

次

根据液态电解液的比例不同,固态电池可以分为固液混合电池(也就是常说的半固态电池)和全固态电池,其中半固态电池含有少量的液态电解液,一般质量占比在5%-10%,全固态电池则基本不含有液态电解液。

相比液态电解液,固态电解质在高温环境下稳定性显著提高,电解质体系更稳定,电芯的耐受温度更高,因此电池包PACK的设计也会有所差别。

在CHINAPLAS 2024 国际橡塑展,巴斯夫首次展示了其与长三角物理研究中心和卫蓝新能源科技有限公司共同开发的固态电池包解决方案。NE时代也有幸与其深入交流,了解其设计的方案思路以及巴斯夫相关产品的应用。

01

半固态、全固态电池包方案全展示

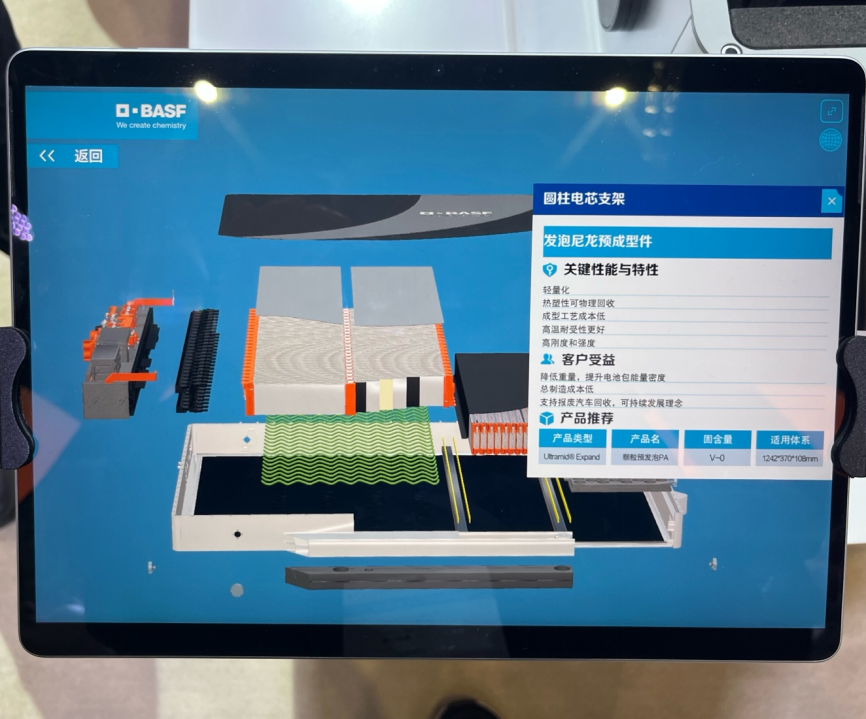

本次巴斯夫展示了三款固态电池相关的样品Demo,从左到右依次为半固态软包电池方案、全固态方形电池方案和全固态圆柱电芯方案。

对于半固态电池包方案,更多强调轻量化。在极耳连接处采用聚氨酯(Elastan®)灌封以实现固定,绝缘以及极耳处封装加强;在电芯之间采用微孔发泡聚氨酯弹性体(Cellasto®)作为抗膨胀缓冲垫;电芯间水冷板采用聚酰胺基材(Ultramid®)挤出工艺制成,以替代金属材质水冷板,可以实现减重55%。

对于全固态电池包方案,除轻量化外还需重点考虑热稳定性。以全固态圆柱电池包为例,与以往采用灌胶方案固定电芯不同,本次巴斯夫推出了聚酰胺预发泡粒料(Ultramid Expand )制成的圆柱形电池支架取代灌胶方案,在高达120度温度下依然保证固定强度,同时还可以实现减重25%。

除上述举例外,据统计本次所展示的电池包方案中共采用了20多种巴斯夫高性能材料。

02

固态电池包中耐温高是优点同样也是挑战

固态电池因为热稳定性更高,因此工作时其温度上限也更高。巴斯夫亚太电动汽车创新中心负责人李鑫博士告诉NE时代,固态电池的理论上限工作温度甚至可以达到120度以上。

之所以有如此高的工作温度主要是因为固态电池本身耐温性能提升。

于此同时,也因为更高的工作温度,固态电池与传统液态电池的系统搭建存在明显差异化。更高的工作温度意味着更高效的热管理方案以及更高的充电速度和系统能量密度。

这也就意味着对于固态电池而言,不仅是热管理策略需要改变,此外一些结构性部件也需要提升耐热性能,如母排、MSD、高压连接件及其基座架以及上文提到的圆柱电芯的固定支架。

在本次展示的固态电池包产品中,位于中间位置的全固态电池包其热管理方案中便大胆的取消了散热的装置,仅保留了PTC加热部件来确保低温条件下固态电池的正常工作。

虽然散热部件有所简化,但对于电芯而言,其温度一致性控制却不可忽视,这点和液态电池一样。因此电芯之间同样需要隔热保温。巴斯夫副总裁苏荣源介绍到,本次固态圆柱电池包方案中采用的聚酰胺材料不仅在耐温、轻量化方面表现优异,并且还具备很低的热传导系数,保证工作时低的温度交换。

对于结构件而言,工作温度提升后影响最大的就是其绝缘材料,即工程塑料要求的改变。除了耐温需要提升外,还需要具备无卤阻燃、橘红色不褪色等特性来。此外对于汇流排部件,除耐温要求提升外,还需兼顾复杂结构下绝缘设计方案。

除了所展示的材料应用外,巴斯夫特性材料中国TPU业务总监庄巍博士还透露巴斯夫正在考虑在固态电池包中增加TPU的应用,如铜排包胶,以应对铜排复杂的弯折需求,并且在未来的1-2年内即有希望实现量产。另外,TPU材料已经在发泡阻燃材料上用于保护膜以保证发泡材料不破损。

能量密度的提升也离不开轻量化。以塑代钢一直是实现轻量化的一个重要思路。进一步的轻量化则需要依靠工程塑料本身来实现,即更轻的材料。

上文提到的聚酰胺基材挤出工艺的水冷板就是一个很好的以塑代钢的案例。李鑫介绍到在追求进一步轻量化方面,巴斯夫开发更低密度的聚氨酯材料,以此制备的导热结构胶,在保证总用量不变的情况,也可实现减重。

03

技术和合作模式双创新

李鑫介绍到,巴斯夫的创新主要体现在两个方面,一是技术创新,二是模式创新。

作为材料企业,巴斯夫能够提供多种材料解决方案,覆盖电池包和电芯材料。以本次固态电池包方案为例,巴斯夫产品在电池包的壳体、上盖、下托盘、水冷板、水管及接头、结构胶、导热胶、母排等领域都实现了应用。

李鑫坦言,固态电池技术路线不尽相同,对于巴斯夫而言,则需要更多的从材料层面出发去适配多种不同的电芯设计理念和技术路线。中国作为新能源发展最快也是最大的市场,巴斯夫非常重视在国内的技术研发投入。巴斯夫副总裁苏荣源谈到了一个数据,巴斯夫全球有10%的研发人员位于中国。

除了技术模式,固态电池还需要产业链的协同配合。早在2023年7月,巴斯夫与长三角物理研究中心在江苏溧阳成立联合研究中心,重点在固态电池和钠离子电池领域展开合作。此后与卫蓝新能源合作,共同推出固态电池系统解决方案。

李鑫透露,三者的大致分工中,巴斯夫专注于材料层面的创新,长三角物理研究中心在物理仿真、物理特性研究方面提供支持,卫蓝新能源依托自身的电池系统以及结构设计、仿真、制造的能力。三者各有专长而且高效协同,贯穿电池包的整个创新价值链。

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

新纶新材:2023年新材料业务收入5.5亿元 公司重视固态电池市场动向

2024-05-06 10:11 -

宁德时代:目标2027年小批量生产全固态电池

2024-04-30 10:39 -

比克半固态电池新品亮相,开拓应用领域新格局

2024-04-29 18:11 -

固态电池差异化玩家,一渝企宣布实现固态聚合物电池量产

2024-04-29 10:58 -

一汽集团公布多项固态电池相关专利

2024-02-27 22:28 -

广汽埃安昊铂全固态汽车电池研发新突破,能量密度提升至 350Wh/kg

2024-02-17 12:08 -

玩具企业要造“纳米固态钠电池”,三大疑问起底跨界虚实

2024-02-06 17:38 -

赣锋新型锂电池PACK生产线忙交付 国内最大固态电池生产基地现雏形

2024-01-17 10:42 -

冠盛股份拟投资5亿瞄准半固态电池 锂电池要讲新故事了?

2024-01-04 10:21 -

三星SDI将建立新的研发团队 推动全固态电池业务

2023-12-10 16:52

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

新纶新材:2023年新材料业务收入5.5亿元 公司重视固态电池市场动向

2024-05-06 10:11 -

宁德时代:目标2027年小批量生产全固态电池

2024-04-30 10:39 -

比克半固态电池新品亮相,开拓应用领域新格局

2024-04-29 18:11 -

固态电池差异化玩家,一渝企宣布实现固态聚合物电池量产

2024-04-29 10:58 -

一汽集团公布多项固态电池相关专利

2024-02-27 22:28 -

广汽埃安昊铂全固态汽车电池研发新突破,能量密度提升至 350Wh/kg

2024-02-17 12:08 -

玩具企业要造“纳米固态钠电池”,三大疑问起底跨界虚实

2024-02-06 17:38 -

赣锋新型锂电池PACK生产线忙交付 国内最大固态电池生产基地现雏形

2024-01-17 10:42

本月热点

-

3月国内动力电池装车量TOP15出炉!

2024-04-11 18:07 -

注册资本近1.15亿元!两巨头成立电池回收企业

2024-04-16 10:29 -

宁德时代、科达利、特斯拉等发力这一新赛道!

2024-04-24 10:11 -

续航里程1000公里!宁德时代发布神行PLUS电池

2024-04-25 17:53 -

天奇股份牵手长安汽车 共同打造动力电池全生命周期产业链闭环!

2024-04-19 08:42 -

50亿元!这家公司拟在摩洛哥投建锂电池负极材料项目

2024-04-29 18:25 -

全固态电池三大技术路线,谁将最终胜出?

2024-04-22 18:17 -

又有车企公布全固态电池量产时间!

2024-04-18 08:43

企业微信号

企业微信号 微信公众号

微信公众号