提升电动车电池安全性,大厂们正在做着怎样的努力?

时间:2019-06-19 09:15来源:2030出行研究室 作者:一个kebab

点击:

次

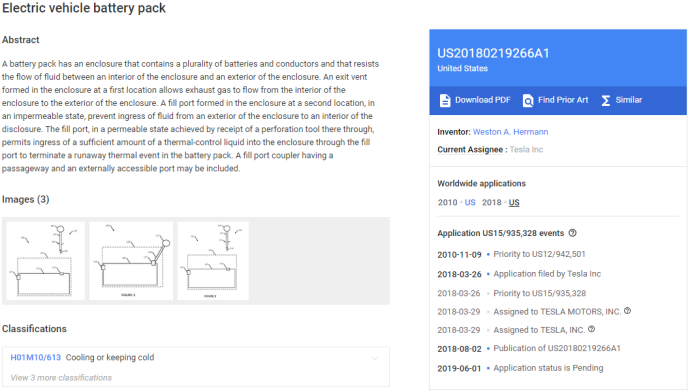

最近一年可以明显感受到大厂们在电池自燃频发面前对电池安全越来越重视。最近Tesla在美国注册了一系列专利都是和电池热保护以及热失控相关的。比如下面这个最近发布的专利,在电池包上添加了注液口,正常状态下依旧可以满足防尘防水的IP要求,但是在电池热失控的时候,则可以使用特定工具通过注液口向电池包内注入散热液由此将电池热失控抑制在小范围内。

其实哪怕没有这么多自燃事件,电池安全也一直是电动汽车高压安全和功能安全最重要的一部分。比如这几年高压安全成为欧洲消防员必备培训的科目,因为电池热失控气体燃烧的特殊性:氢气本身燃烧的时候火焰是无色的,无法观察很有可能直接走入火焰中。另外电池自燃的时候自带氧化剂和还原剂,所以对于电池包的灭火往往只是覆盖封存防止蔓延。

另外也正是因为锂电池的不稳定,电池包控制系统BMS也成为整车上和刹车相关的ESP平齐的关键安全系统。在电动汽车上,BMS往往和ESP一样需要达到功能安全认证的最高等级ASIL D。

有很多原因都可能会导致电池热失控,有纯硬件的因素:碰撞,内部外部短路,或者个别电池单体的热失控而导致的整体电池包连锁反应。也有可能是软件控制导致的,比如电池过充,电压电流过高,或者主动冷却系统失效。

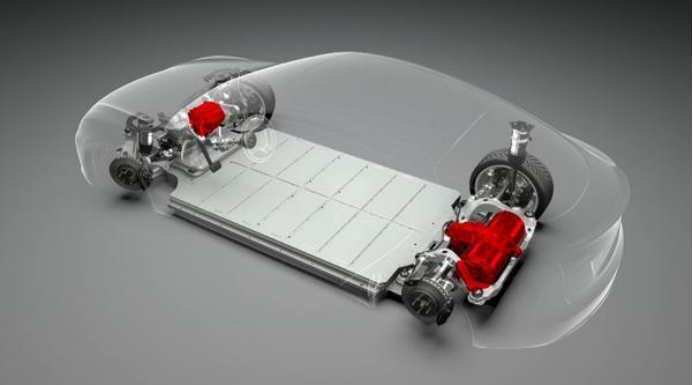

这也是为什么从硬件角度来说,电池单体的选型,电池包的结构和材料,具体在车身上的布置,以及冷却系统的设计都会对电池安全造成影响。 就像Tesla的电池包平摊放置在中央地板上,一般追尾的时候相对于放置于后备箱的电池包可以有效避免冲击,但是却更容易因为底盘刮蹭而受损。

而在软件控制层面上,为了避免过充,SOC(state of charge)计算是否准确,根据SOC而设定的充电和防电电流和电压限值是否合适,以及对电池包具体温度的监控是否有效等等都会影响到电池安全。最近的一起蔚来自燃事故初步分析的原因就是因为插入充电枪之后反复复充导致的,而复充逻辑本身则完全是控制软件部分的设计。

正是因为高压电池的不稳定性和各种频发的自燃事件,这两年各大主机厂都在从硬件和软件两方面下手改进电池包,尤其是安全相关的设计。在硬件方面目前可以明显看到的一个趋势就是电池单体的选型趋势越来越明显,软包电池开始逐渐替代传统的圆柱电池和方形铝壳电池成为主流。

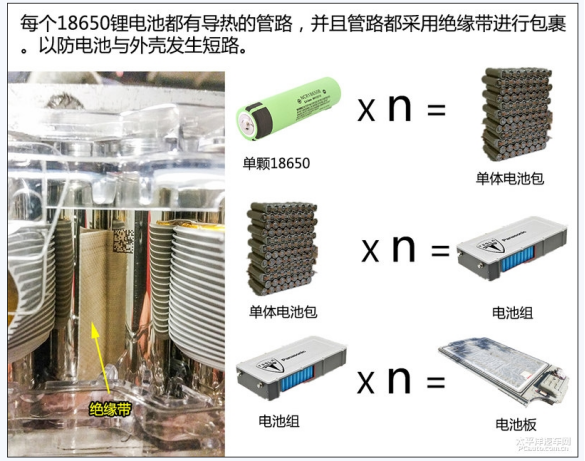

目前一般车载动力电池单体有三种选择,一个是被Tesla广泛使用的圆柱形电池单体,非常常见,被广泛使用在笔记本电脑中。

另外一个则是除了Tesla之外被欧美厂商广泛使用的方形铝壳电池,硬壳铝制包装,形状相比圆柱电池更加规则,在电动汽车中布置更加简单,也被广泛使用在对电池轻薄要求很高的手机、平板电脑这样的应用中。

第三种选择也是这几年越来越多被应用在动力电池领域,并被汽车行业内部看作高压电池未来所在的软包电池。软包电池使用形状和大小设计灵活的袋装外包,带来一种更加灵活和轻量化的电池单体模式。

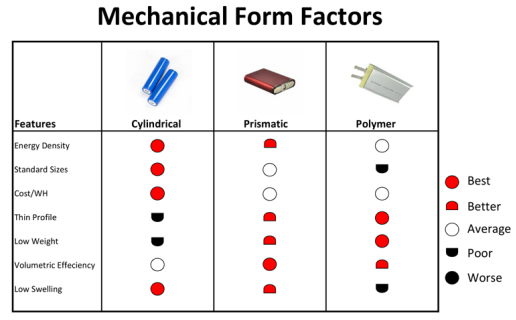

其实上面三种电池单体在化学本质上并没有区别,更大的区别体现在具体的单体构架和外包装形式上。不要小看这些看似只是“附件”级别的差异,对整体电池包从成本,功能,布置到最终的安全都有决定性影响。

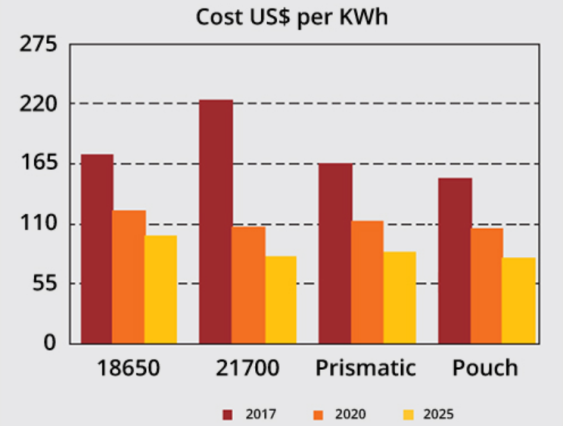

三种电池单体的对比可以参考下面这张表格,目前来看三种技术各有千秋:

软包目前相对圆柱以及方形电池的最主要优势在于轻量化和简单的结构,比起圆柱和方形电池要轻薄得多。Tesla目前所用的圆柱电池因为容量标准化单体容量小,于是单体数量极多,比如Model S 85的电池包由7000颗18650的电池单体构成,将这些电池单体组装为电池包需要大量的支撑、连接和绝缘机构。

软包的更多优势主要体现在未来的潜力。Tesla会选择圆柱电池单体的一大原因就是成本优势和能量密度:圆柱电池的主要成本优势体现在生产线标准化程度高,电池单体的大小单一,所以生产成本低。而软包电池的生产成本将在2025年左右追平圆柱电池,另外因为软包电池非标准化,所以可以按照厂商需要生产成不同的形状和容量,非常灵活,从中期来看软包电池成本优势将比圆柱电池更加明显。

另外也正是因为软包电池单体不是标准件,在未来单体容量和密度的拓展潜力远大于标准化的圆柱电池。

而回归到电池安全问题本身,未来软包电池的应用也会让整体电池包更加安全。

- 比如软包电池的形状和电池单体容量灵活多变,可以满足不同电池包设计和布局的需要,更容易满足碰撞等意外中的电池包安全的机械设计需要,不会因为布局的限制而牺牲安全。

- 软包电池更加扁平,相对方块电池更易于与冷却回路交换热量而高效冷却。

- 单体容量可以在未来大幅度拓展并且可以按照需求非标准化定制。在单体一致性越来越高以及BMS充放电控制、冷却控制越来越精准的时候,大容量的软包电池相比众多小容量圆柱电池来说系统可靠性更高。

- 软包电池因为包装允许形变,和方形电池一样也要预留变形空间,一方面在组装的时候需要考虑正常电池充放电的形变因素(这是相对圆柱电池的劣势),但是从安全角度气体快速生成的时候会起到一个缓释的效果。

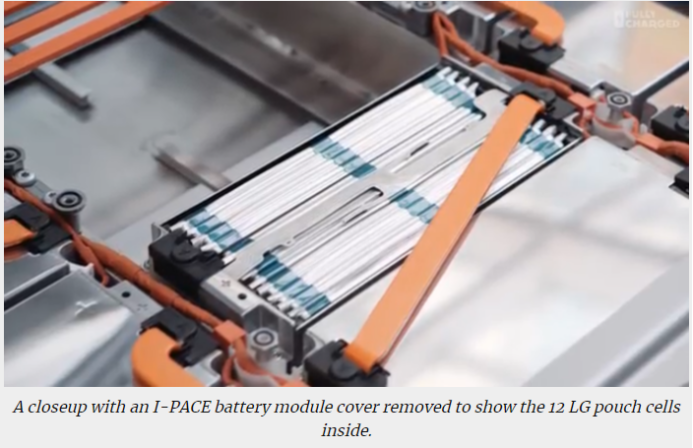

目前在市场上已经有大量厂商开始使用软包电池。尼桑的Leaf和通用的Volt电池包所使用的都是软包电池单体。在欧洲大部分欧洲厂商也开始使用软包电池,包括奥迪的e-tron和捷豹I-PACE。下图所示的是12个LG软包电池单体为一模组的I-PACE电池。

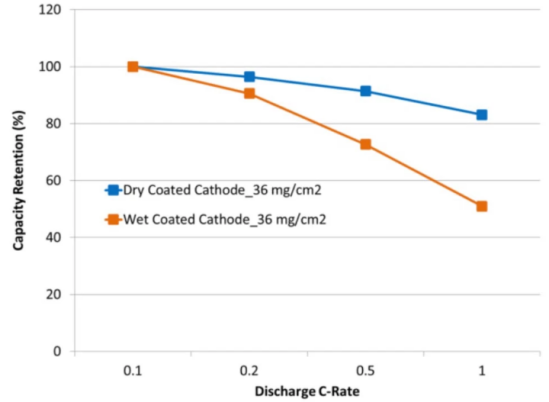

包括Tesla在2019年花2亿美元买下做超级电容和电池的公司——Maxwell,他们所展示的最新技术就是在10Ah软包电池上应用的干电极涂层,相对于以往的湿电极图层可以大幅降低电池在防电电流下的内阻容量损失,能量密度也可以超过300Wh/kg,未来计划达到500Wh/kg,远高于目前Tesla 250Wh/kg左右的能量密度。而Tesla本身最为看重的就是电池的能量密度和单位成本,未来很难排除Tesla转为使用Maxwell软包的可能。

在国内,宁德时代去年开始供应量产三元软包锂电池,而亿纬锂能子公司亿纬集能收到现代起亚软包电池订单,未来六年订单需求将达13.48GWh。恒大最近除了控股国能汽车,收购了英国的Protean轮毂电机公司,还以10.6亿人民币收购电池公司卡耐新能源。

TIPS:卡耐新能源最初是由中国汽车技术研究中心和日本银泰股份有限公司共同出资成立的中国最早的三元软包电动力电池制造商。

在国内的自主车企中,卡耐新能源首先一批开始供货软包电池的是前途体系下的三电系统核心业务模块——华特电动,并且被用在去年上市的前途K50车型上。

华特电动在2013年就确定三元锂材料软包电芯技术路线,主要原因也正是因为长期来看软包未来能量密度提升和成本降低的潜力最大,布置灵活有益于电池“标准箱“的策略。同时在安全方面单体提升容量减少数量后整体系统可靠性和安全性相对众多的圆柱电池单体更高。而对比方形电池,软包电池又更加容易冷却,同时在热失效排气的时候具有更大的外包缓冲空间。在高压电池的安全方面,除了基于软包单体,前途汽车整体技术路线还采用标准电池箱设计。

以K50为例,它的电池系统就是由10个标准箱串联布置在T型结构中,降低了车辆在不同行驶环境下对电池安全的影响,每个标准电池箱的结构是“6并10串”600个软包电芯。在针对软包电池的安全优化上,电池箱内部的电芯之间采用了缓冲设计,能够更有效吸收因电池充放电导致的尺寸变化。标准箱体内布设了独立水室,液体给电池提供更高效的散热性。为了强化软包电池的机械支撑和保护,标准箱体材质采用了高强度SMC复合材料,在增强绝缘性的同时并没有牺牲软包的轻量化优势。

从功能上说,标准箱设计的优势在于电池独立模块化,可以根据不同车型需求进行标准化组配,保证针对不同车型和动力总成构架快速搭配出不同的电池包组合。

而从安全角度考虑,标准电池箱的独立电池管理系统可以实现对电芯的独立管理和监控,如果单个的电池箱失效或发生故障,可以保障故障的反馈及时性,同时只需单独更换有问题的电池箱即可。并且单独替换电池箱的成本更低,电池箱的高安全性及耐久型也能够得到充分保证。

2020年前后不少这两年新上市的电动汽车都进入耐久和可靠性的关键考验期,可以预见的是会有越来越多的电池相关问题浮现出来。除了新的电池单体选型,关于电池安全目前主机厂和供应商还在冷却系统,单体热绝缘系统上改进设计,一方面避免热失效,另一方面也在尽量将可能出现的热失效控制在小范围内。

其他改进还体现在BMS电池控制系统的软件和控制策略改进上,不少厂商开始追求BMS最高功能安全ASIL D认证,并添加各类冗余设计,我会找机会再详细列举高压电池软件部分的改进。

作者简介:一个kebab,欧洲新能源汽车软件研发团队主管。

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

成立不到4年融资37亿欧元,欧洲电池独角兽和宁德时代抢客户

2024-06-04 09:49 -

彭博新能源财经报告:锂离子电池储能势将面对来自新型长时储能的竞争

2024-06-03 10:31 -

低空经济“起飞”,电池厂要讲“新故事”

2024-06-03 09:48 -

氢能加速跑!2040年我国燃料电池车辆渗透率有望达到50%

2024-06-03 09:16 -

前4月湖北出口锂离子蓄电池增长加快:企业发货周期平均缩短1天

2024-05-31 18:56 -

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55 -

小商小贩多手倒卖,“退休”电动自行车电池去向成谜

2024-05-30 20:12 -

超3000万钠电池订单签了!2024年十大钠电订单,最大赢家是它!

2024-05-30 11:23 -

起大早赶晚集,欧洲动力电池产业何时崛起?

2024-05-29 18:30 -

以更高标准、更严要求筑牢动力电池安全底线——独家解读《电动汽车用动力蓄电池安全要求(征求意见稿)》

2024-05-29 09:28

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

成立不到4年融资37亿欧元,欧洲电池独角兽和宁德时代抢客户

2024-06-04 09:49 -

彭博新能源财经报告:锂离子电池储能势将面对来自新型长时储能的竞争

2024-06-03 10:31 -

低空经济“起飞”,电池厂要讲“新故事”

2024-06-03 09:48 -

氢能加速跑!2040年我国燃料电池车辆渗透率有望达到50%

2024-06-03 09:16 -

前4月湖北出口锂离子蓄电池增长加快:企业发货周期平均缩短1天

2024-05-31 18:56 -

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55 -

小商小贩多手倒卖,“退休”电动自行车电池去向成谜

2024-05-30 20:12 -

超3000万钠电池订单签了!2024年十大钠电订单,最大赢家是它!

2024-05-30 11:23

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号