国产电池隔膜以更高强度更低价格站稳国际市场

时间:2024-06-10 11:37来源:新华日报 作者:综合报道

点击:

次

“这就是我们的主打产品,电池隔膜。”6月7日,在星源材质(南通)新材料科技有限公司,总经理徐李强从背包里取出一枚叠成指甲盖大小的物件向记者演示。

展开,再展开……这枚“小物件”被徐李强完全展开,真实大小竟超过0.5平方米。“你试试它的强度。”徐李强把隔膜交给记者。作为一名体重超过85公斤的成年男子,记者用尽全身力气,竟拉不坏这张看起来如普通塑料皮的电池隔膜。

作为动力电池的主要材料之一,电池隔膜是指在电池正极和负极之间的一层高分子材料,其作用是隔离正负极并使电池内的正负极不能直接接触,但要让锂离子可以带着电子自由通行。因此隔膜看起来类似于塑料皮的薄膜,但其表层却包含了一个个肉眼看不见的微小孔洞。

在展示电池隔膜的耐高温特性时,徐李强进行了一个简单的实验:他用打火机对隔膜进行短暂灼烧,隔膜表面微微收缩。然而就在记者以为实验可能失败时,徐李强移开打火机并轻触隔膜,隔膜仿佛被赋予神奇的恢复能力,迅速变回平整状态。

耐高温性和高强度是电池隔膜最重要的特性,直接关系到电池的稳定性和能量密度。徐李强告诉记者,锂电池的一般工作温度不超过60摄氏度,市面上普通的电池隔膜可在100摄氏度高温下工作,而星源材质研制的隔膜将这一数据提升到了180摄氏度,特别制作的一款芳纶隔膜产品,甚至可以超过200摄氏度。

“如果过热,隔膜可能会闭孔,阻止正负极之间继续充放电从而保护电池安全,我们把这一标准叫做闭孔温度。”徐李强告诉记者,闭孔温度越高,电池安全工况的区间就越大,每一摄氏度提升,背后是星源材质研发团队夜以继日地研究攻关。

过去,电池隔膜的生产技术一直掌握在日美少数企业手中,隔膜生产被垄断,价格也高得惊人,每平方米隔膜售价近百元人民币。

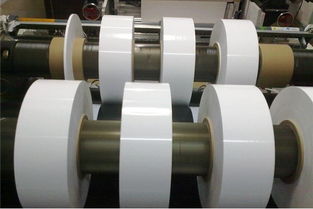

作为国家火炬计划重点高新技术企业,星源材质在国内率先提出“动力锂电池隔膜”国产化目标。徐李强说,2010年前,星源材质的董事长陈秀峰先生带着一群年过半百的老教授打着赤膊,在超过50摄氏度的高温车间里做研发,研制出第一卷国产隔膜,为十年后中国新能源产业的全面领先全球奠定了基础。走进星源材质南通公司无尘车间,管线交织的设备运转不休,一卷卷不同规格、薄如蝉翼的白色隔膜经过拉伸、收卷、分切等步骤产出。

“这个就是刚刚看到的隔膜。”徐李强指着生产线上被切割下来的隔膜介绍,隔膜总宽幅约6.2米,厚度只有7纳米,相当于一张纸的十三分之一,肉眼看不到的微孔均匀地分布在隔膜上。

锂离子在正负极之间带电穿越得越快越好,电池的运作效率和稳定性就越高。而隔膜越薄,就能提供更多的体积能量密度给电池。把隔膜越做越薄、微孔越做越均匀,加上独特的浆料配方及涂覆工艺,就是星源的独门秘籍。徐李强向记者介绍,从原料配比,到拉伸成膜成孔,再到萃取,以及后续的涂覆浆料,这些关键工艺及配方都出自公司组建的隔膜技术前沿研究院。这里汇聚各路高学历高层次人才,经多年聚力攻坚,技术层面逐渐达到国际领先水平。

随着新能源产业持续发展,隔膜产品不缺市场,星源材质顺应需求,持续扩大产能。去年8月18日,企业自主研发的第五代超级湿法生产线正式发布。这条生产线在25摄氏度的恒温无尘车间内24小时不间断生产,设备宽幅超8米,单线年产可达2.5亿平方米,相较于第四代湿法产线提升超2倍。

十几年前生产第一卷国产隔膜、出口第一卷国产隔膜,到现在星源材质年产能达50亿平方米,平均每平方米售价较之前全球价格下降约90%。公司与日本、韩国、欧洲等全球头部电池厂商达成合作,成功打破国际垄断,站稳了海内外市场,进一步擦亮了“中国制造”金招牌。

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

EVTank:2023年钠离子电池出货量仅0.7GWh 产业化发展远不及预期

2024-06-07 11:40 -

研报 | 5月动力电池需求与价格持稳,6月价格恐将回落

2024-06-07 00:11 -

固态电池:在热情与冷静的天平上

2024-06-05 22:54 -

厦企可在“家门口”送检锂电池产品

2024-06-05 22:41 -

成立不到4年融资37亿欧元,欧洲电池独角兽和宁德时代抢客户

2024-06-04 09:49 -

彭博新能源财经报告:锂离子电池储能势将面对来自新型长时储能的竞争

2024-06-03 10:31 -

低空经济“起飞”,电池厂要讲“新故事”

2024-06-03 09:48 -

氢能加速跑!2040年我国燃料电池车辆渗透率有望达到50%

2024-06-03 09:16 -

前4月湖北出口锂离子蓄电池增长加快:企业发货周期平均缩短1天

2024-05-31 18:56 -

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

EVTank:2023年钠离子电池出货量仅0.7GWh 产业化发展远不及预期

2024-06-07 11:40 -

研报 | 5月动力电池需求与价格持稳,6月价格恐将回落

2024-06-07 00:11 -

固态电池:在热情与冷静的天平上

2024-06-05 22:54 -

厦企可在“家门口”送检锂电池产品

2024-06-05 22:41 -

成立不到4年融资37亿欧元,欧洲电池独角兽和宁德时代抢客户

2024-06-04 09:49 -

彭博新能源财经报告:锂离子电池储能势将面对来自新型长时储能的竞争

2024-06-03 10:31 -

低空经济“起飞”,电池厂要讲“新故事”

2024-06-03 09:48 -

氢能加速跑!2040年我国燃料电池车辆渗透率有望达到50%

2024-06-03 09:16

本月热点

-

负极材料招标价格上涨,未来走势如何?

2024-06-07 18:45 -

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

总投资115亿元!这一钠离子电池项目在四川达州启动建设

2024-05-29 18:47 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20

微信公众号

微信公众号